製造業においてデジタルに成功している企業の共通点は「いきなり大規模開発をせず、小さな成功体験を社員全員で行なっている」という点です。

大企業から中堅、中小企業まで多くの企業がデジタル化に取り組んでいますが、その大半がデジタル化に失敗し、アナログ業務を続けている状態です。

しかし、中には多額の予算もかけず、外部のシステム開発会社にも依頼せず、社内だけでデジタル化に取り組み、成功を実現した企業も存在します。

製造業においてデジタル化に成功した企業はどのようにデジタル化に取り組み、形にしているのでしょうか。

この記事では中小金属加工業のデジタル化を支援するサービスを運営し、数多くのアプリ開発を行なってきたAnytiveが、製造業でデジタル化に成功した企業の共通点を解説すると共に、デジタル化にオススメの方法も紹介します。

製造業におけるデジタル化の現状

デジタル化による業務変革を表したDX(デジタルトランスフォーメーション)の言葉を耳にすることが多いかと思いますが、実際はDXの言葉だけが1人歩きして、企業の現場では何も進んでいないのです。

ここでは、デジタル化成功の共通点を解説する前に、2021年現在の製造業に位置する企業のデジタル化の現状とデジタル化が進んでいない原因を解説します。

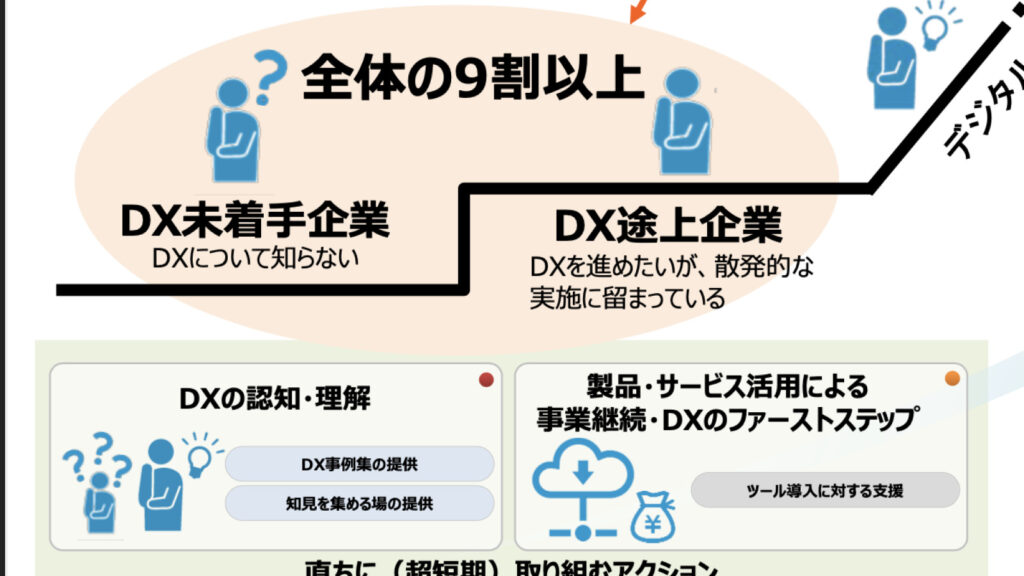

9割の企業がデジタル化に未着手

人材不足による働き手の減少や業務効率化が強く叫ばれるようになりましたが、製造業に位置する大半の企業がデジタル化への取り組みに未着手であるのが現実です。

経済産業省がまとめた中間レポートによると全体の9割以上の企業が、DXを知らない「DX未着手企業」もしくはDXを進めたいが散発的な実施で終わる「DX途上企業」となっている。

これだけデジタル化が求められている中でも日本の1割の企業しか本格的にDXに取り組んでおらず、大半は何もしてないもしくはやってみたが、単発で終わっている状態なのです。

世間の動きを見ていると、至る所でデジタル化に関する言葉を耳にしますが、日本企業でデジタル化は全く進んでいないのが現状です。

製造業でデジタル化が進まない要因とは?

製造業でデジタル化が進まない原因は複数ありますが、最も大きな原因はデジタルリテラシーが社内に在籍していないことです。

デジタル化の対象となる業務や課題を見つけるのは業務を理解している現場の方であれば、いくらでも見つけ出すことが可能です。

しかし、いざデジタル化の対象となる業務を見つけたとしても、デジタルリテラシーのある人材がいなければ「どのように課題業務をデジタル化する」「どの方法が自社に最適なのか」を判断することができません。

技術進歩した現代においては製造業においてデジタル化が進まない原因としてよく挙げられるシステム開発をする予算がないなどの資金面は問題になりません。

実際に開発資金なしで無料でシステム開発ができるサービスなども登場しており、デジタル化する業務の規模が小さければ無料でシステム化を実現することも可能です。

つまり、製造業においてデジタル化が進まないのは業務をデジタル化するにあたり「そもそも何をすればいい」「どのツールを使えばいい」という状態で、判断ができる人材が不足している点にあるのです。

製造業でデジタル化に成功している企業の3つの共通点

ここまで日本の企業の9割がデジタル化に未着手であると解説しましたが、残りの1割はDXに取り組んで、業務のデジタル化に成功しており、中には20名程度の中小企業も含まれています。

デジタル化に成功した1割の企業は製造業ではありますが、製造分野は全く異なる分野で、対象業務も全く異なりますが、取り組みに関しては共通点が存在します。

9割の企業が未着手または単発で思うような成果が残せていない中、なぜデジタル化を成功させることができたのでしょうか。

ここではデジタル化に成功した企業の3つの共通点を解説します。

いきなり大規模開発をしない

製造業でデジタル化に成功した企業では決して、最初から大規模システム開発に手を出しておりません。

デジタル化と考えると、「業務の自動化」や「AI活用」を思い浮かべてしまい、これまで人間がやっていた業務を全てシステムで自動化するなどを考えてしまいがちですが、デジタル化に成功を収めた企業はいずれも、小さな業務のデジタル化を優先しています。

大規模システム開発となると、開発内容に比例して費用が膨らむため、コスト負担が大きくなり、開発予算の準備や社内稟議で時間だけが過ぎていきます。

また、システム開発前に業務整理や必要機能の洗い出しなどシステム開発前の準備が大きな業務負担となり、通常業務と並行して行う業務にしてはあまりにも負担の大きいものとなります。

そして、大規模開発は失敗が許されないため、システム開発に関して十分な経験を有していない会社では、あまりにもリスクが大きく、万が一、開発に失敗すると社内に「どうせ失敗する」という空気が生まれ、以降のデジタル化に及び腰になってしまいます。

システム開発は大企業であっても思うように進まず、スケジュール遅延や機能不足で追加費用が発生するなど失敗をしている難しい領域であり、デジタルリテラシーを有した人材が少ない製造業においてはあまりにもハードルが高いと言えます。

デジタル化に成功した企業は大規模開発でなく、いずれも低コスト・短期間・低リスクでデジタル化ができる小さい業務からデジタル化を進めているのです。

小さな成功体験を積み重ねる

製造業においてデジタル化に成功した企業は大きな1つの成功ではなく、小さなデジタル化を積み重ねて、社内にデジタル化の土台を生み出しています。

以下がデジタル化に成功した企業の開発したアプリや仕組みの事例です。

- 紙やExcelでやっていた見積作業を誰でもできるアプリに置き換え

- 設備点検を紙からスマホに置き換えて、転記作業と集計作業を不要に

- 営業と工場のコミュニケーションを無料アプリでペーパーレスに

いずれのデジタル化もかかった費用は10万円以下で、かかった時間も2週間程度の小さなシステム開発です。

大規模システム開発ではこの低コストと短期間でのデジタル化は不可能ですが、小さいデジタル化なら短期間で複数の業務をデジタル化が可能です。

小さなシステム開発を成功させることで、社内に成功体験が蓄積されていくので、社員の意識が変化し、「これも変えられるんじゃない?」「こうした方がいい」というボトムアップでデジタル化のアイディアが生まれ始めるのです。

デジタル化が進められない企業によくあるのが、「何をデジタル化すればいいか分からない」という言葉ですが、デジタル化は小さくていいんです。

小さいデジタル化を積み重ねることで、現場から自然とアイディアが生まれるようになるので、まずは身の回りの面倒だと思う業務を羅列するところから始めてみるのはいかがでしょうか。

誰かがやるのでなく、みんなでデジタル化

デジタル化に成功した企業では社長や専務などの経営陣が1人で推進するのではなく、営業も製造現場も事務員さんも全員でアイディアを出し合ってデジタル化に取り組んでいます。

デジタル化に失敗した企業に共通するのは、「開発したシステムを誰も使ってくれなかった」「本当に必要な機能が抜けていた」という点です。

システムを使ってもらえない、必要な機能が入っていないという問題の多くは社長や専務が1人でデジタル化に取り組んだことで、現場の意見が反映されないままデジタル改革を進めてしまったが故に起こる問題です。

システムに必要な機能を1番理解しているのは、現場で日々業務をしている人材であり、本当に拾うべき意見は現場に落ちているのです。

多くの企業ではデジタル化に関して「誰かがやるだろう」「自分たちには無関係」という状態で社長や専務が1人でアイディアを絞って取り組んで、完成したものを現場は受け取るだけという姿勢です。

しかし、デジタル化に成功した企業は社長や専務が単独でやるのではなく、現場の全員がデジタル化のプロジェクトに参加し、様々なアイディアを出し合って、会社全員でデジタル化を行なっているのです。

社員全員の意見とアイディアが詰まったシステムと社長や専務が1人で考えて生み出したシステムでは、どちらが成功するかは一目瞭然です。

製造業のデジタル化におすすめのツール

ここでは、デジタルリテラシーのある人材が社内にいなくても、十分な開発予算がなくても、小さな成功体験を積み重ねることができるツールについて解説します。

システム開発と考えると、プログラミングが必要と考えてしまいがちですが、現代ではプログラミングをしなくても、マウスのドラック&ドロップ操作でレゴを積み上げるようにシステム開発ができる「ノーコード」を活用すれば、デジタルリテラシーは必要ありません。

また、中小企業庁が提供する「中小企業デジタル応援隊」の制度を活用することで、高いデジタルリテラシーを有した人材を時給500円のコストからデジタル化支援を受けることもできます。

ここでは製造業がデジタル化を実践するにあたって、おすすめの方法を2つ解説していきます。

ノーコード開発

ノーコード開発はこれまでの、プログラミングができる人材しかシステム開発ができないという概念を覆し、低コストで簡単にシステム開発が可能となり、誰もがシステム開発者として活躍することが可能になります。

これまでのシステム開発は必要な機能を1から10まで全て、プログラミングをして用意する形式で、言わば特注生産のような形でしたが、ノーコード開発の場合はあらかじめ用意されたパーツを組み合わせてシステムを開発する既製品生産の形式になります。

もう少し具体的に説明すると、ノーコード開発はシステム開発においてユーザーが必要する機能を既に完成された状態で提供しており、開発者はシステムに必要な機能を棚から取ってきて、ドラック&ドロップでセットするだけで機能搭載が完了するのです。

通常は機能同士の関係性や繋ぎ込みのためのプログラムを組む必要がありますが、ノーコード開発は全てツール側が自動でやってくれるので、開発者に必要な作業は欲しい機能を積み込んでいくだけで、その他の調整作業や連携作業は行う必要がありません。

つまり、ノーコード開発であれば、プログラミングの知識がなくても、必要な機能を決めて、システムにマウス操作で追加するだけでデジタル化に必要なシステムを開発することができるのです。

これだけ便利なシステムだと、高額ではないのかと感じる方もいらっしゃるかもしれませんが、ノーコード開発ができるツールに関してはほとんどが無料で利用することが可能で、無料プランの範囲内でデジタル化に貢献するシステムを十分に開発できます。

ノーコードに関して詳しく知りたい方は「製造業のデジタル化にはノーコードが最適!その理由と活用事例を紹介」をご覧ください。

中小企業デジタル応援隊

デジタル化を進めるにあたって、システムを開発することに加えて、課題整理や解決方法の提示まで受けたいという方におすすめするのが中小企業庁が行なっている「中小企業デジタル応援隊」です。

中小企業デジタル応援隊は「デジタル化を促進したい中小企業とスキルを活かしたいIT専門家をマッチングし、デジタル化促進を支援する」目的の制度であり、中小企業は事務局から時間単価最大3,500円の支援を受けて、IT専門家からデジタル化促進のための支援を受けることができます。

この制度を中小企業が利用することで、人材不足が叫ばれており、時給単価の高騰しているIT人材からの支援を実質時給500円で受けることが可能になり、仮に40時間の支援を受けたとしても、20,000円(500円×40時間)の費用しか発生しません、

実際に中小企業デジタル応援隊を活用して中小企業は以下のような支援を受けています。

- ECサイト制作

- ホームページ制作

- テレワーク支援

- Web集客支援

- システム開発

- デジタル化の課題整理

- 業務改善の相談

課題が明確化している企業に関しては、IT専門家に対してシステム開発を依頼して、低コストでシステム化を実現しており、一方でデジタル化推進にあたっての課題整理やデジタル化実施前の相談などで支援を受ける企業も存在します。

中小企業デジタル応援隊は利用登録をして、自社の要望や課題を明記するだけでIT専門家から課題解決のための提案を受けることができるので、日々の業務が多忙でこまめにチェックできない方も、送付された提案内容を判断するだけなので利便性の高い仕組みと言えるでしょう。

これまでは低コストで気軽にデジタル化相談やシステム開発依頼ができる受け皿がなかったため、中小企業のデジタル化は遅れをとっていましたが、製造業に位置する中小企業でデジタル化を検討されている場合はぜひ、活用を検討してみてください。

【まとめ】製造業のデジタル化は会社全体で小さいところから改革することが成功の鍵

この記事では製造業でデジタル化に成功した企業の共通点と、製造業のデジタル化にオススメの方法を解説してきました。

- いきなり大規模開発をしない

- 小さな成功体験を積み重ねる

- 誰かがやるでなく、みんなでデジタル化

デジタル化に成功した企業は上記の3つを実践しており、基本的には自社で取り組んでいくために「ノーコード」や「中小企業デジタル応援隊」などを上手に活用しております。

製造業のデジタル化は十分な開発資金や優秀なコンサルを雇えば成功するわけではなく、会社全体がチームとして業務改革に臨めるかが重要になります。

工場の中では高価な設備がなくても現場の職人さんがアイディアを出し合ってより良い物作りをしているかと思いますが、デジタル化も同じで社内全員がアイディアを出して、小さな改善を積み重ねていけば、デジタル化成功に繋がるでしょう。

私たち、Anytiveは中小金属加工業で活躍するアトツギの方々に新規顧客開拓・デジタル化・補助金活用の3つをご提案しております。

ノーコードを活用した中小企業によくある課題を解決するアプリを無料公開しておりますので、デジタル化を検討されている方は是非、無料公開アプリをご覧ください。