相次いで金型屋が廃業していますが、メーカーの保全部は自社の協力会社の金型屋が廃業する前に金型管理システムを入れて仕組みを整えないと保全部は金型管理ができなくなります。

新型コロナ以降で高齢化も重なって、日本の金型屋はその数をどんどん減らしており、メーカーもこれまで「何かあれば丸投げすれば、なんとかしてくれる」存在であった協力会社を次々に失っています。

つまりこれからの時代、金型屋に管理の丸投げができなくなるので、メーカーは自社の保有する金型を適切に管理し、金型が生まれてから現在に至るまでどのような修理やメンテナンスをしたかを把握しておかねばなりません。

もしもあなたの会社が付き合っている金型屋が廃業する前に適切な金型管理システムを導入しない場合、それは保全部が窮地に陥ることを意味しており、保有する金型が詳細不明の野良金型になります。

ただし、「Excelや紙の金型管理台帳があるから大丈夫」と思う方はとんでもない勘違いをしており、もはやExcelや紙の管理台帳は形骸化した存在でしかありません。

この記事では金型屋が廃業する前に金型管理システムを入れないとメーカーの保全部は手遅れになる点に関して解説します。

金型屋の減少はメーカーにとって死活問題

日本の金型屋の倒産が爆発的に増加しており、もはや金型屋は希少な存在で、メーカーはこれまでのように何でもかんでも金型屋に任せられる時代ではなくなるのです。

金型屋の経営者の大半が団塊の世代であり、令和の時代になって金型屋の経営者は高齢化を迎えています。

残念ながら日本で「金型屋を継ぎたい」という若者は皆無であり、高齢化で体が限界迎えた金型屋は次から次に廃業の道を選んでおり、このままでは日本から金型屋がなくなってしまう未来もあり得ます。

つまり、メーカーは「長年の経験とノウハウで金型をなんとかしてくれる」という貴重な存在を失うのです。

ここでは日本から金型屋がなくなった場合にメーカーはどのような影響を受けるかを解説します。

「いつものように修理よろしく」が通用しなくなる

メーカーの保全部は懇意にしている金型屋の廃業すると、現場から「金型が壊れた」と連絡が来ても、今までのように「いつものように修理よろしく」と丸投げで依頼ができなくなります。

とても驚きですが、大企業と分類されるメーカーであっても金型を管理する保全部は金型管理システムを導入しておらず、Excelや紙の管理台帳で形骸化した管理をされています。

形骸化した管理で「欲しい情報がすぐに取り出せない」「頑張って調べないと対応ができない」「そもそもデータが別のところにある」など、もう管理できていると言えないレベルの金型管理をしています。

なぜ、「杜撰な管理台帳だけで保全管理ができたのか」それは日本の金型屋がすごかったからに他なりません。

金型屋の社長の頭には今まで金型に施してきた修理やメンテナンスの履歴や詳細がすべて記憶されているので、メーカーが過去の情報を出さなくても、完璧な状態で金型を修復してくれていたのです。

だから、メーカーの保全部はただ電話で連絡するだけで「金型が元通りになっていた」のですが、これはきちんと金型の情報管理ができているわけではなく、協力会社の金型屋がすごかったという結果になります。

でも、その技術力が凄まじかった金型屋が高齢化と後継者不足で廃業をする未来がやってきたのです。

もしもあなたの会社で懇意にしている金型屋が廃業をした場合、もう電話を入れて「いつものようによろしく」だけで「金型を元通り」にしてくれることはあり得ません。

新しく見つけた金型屋からは「金型の情報を全部出してください」「過去の経緯が知らないと手を出せません」という返答をもらって誰も対応してくれない金型が生まれるのです。

修理・メンテには金型管理データ提出が必須になる

懇意にしていた金型屋が廃業し、修理・メンテを別の金型屋に依頼する場合には金型管理データの共有が必須になり、十分なデータを提供しないと、金型屋は何も対応をしてくれません。

メーカーが本当に覚悟しておいた方がいいのは「金型管理データ」をきちんと管理し、金型屋に提示できる環境を作らないと、あなたの会社の金型を触ろうとする金型屋は誰もいなくなりますよ。

いくら金を積んでも、納期を十分に出したとしても金型屋は「詳細がわからない金型」「これまでの履歴が不明な金型」を決して触りません、その理由は何も状態がわからない金型を触るのは大きなリスクだからです。

昭和の時代の経営者というのは職人気質が強く、「俺にできないことはない」「いいから持ってこい」とデータも不要で金型を持ち込めば対応してくれたのは事実ですが、令和の時代の金型屋は違います。

「まず、データを見せてください」「過去の修復歴やメンテ歴、改造履歴を教えてください」と当たり前ですが、作業する金型の診断に必要なデータの開示をメーカーに依頼します。

メーカーの保全部にとっちゃ「なんでそこまでデータを出さないといけない」と思うかもしれませんが、今まで「データなしで丸投げでやってくれた環境」が異常であり、金型管理データを求めるのが当たり前なのです。

だって当然ですよね、メーカーさんでも協力会社やサプライヤーに散々エビデンスデータ出せと指示をするのですから初めて付き合う金型屋だって当然何も知らないまま作業なんてしませんよ。

つまり、懇意にしていた金型屋が廃業した場合、次に金型の修復などを依頼する金型屋には管理データの提出が必須であり、データを出さないと誰も金型の面倒を見てくれない世界になってしまいます。

もしも適切な金型管理システムを入れてないと、メーカーは金型屋に情報を出すためだけにデータを探し尽くして時間を無駄にして、金型を正常に戻すリードタイムも長くなるという結末を迎えるのです。

以下の記事では金型職人がいなくなる前に金型管理のデジタル化を実現しないとメーカーと町工場は大ピンチになる点を解説していますので併せてご覧ください。

面倒見てくれる金型屋が見つけられない

懇意にしている金型屋が廃業する前に金型管理システムを導入しておかないと、メーカーは新しく自社の金型の面倒を見てくれる金型屋を見つけることが不可能になります。

「金型の管理データがないと作業できません」これは金型管理システムを導入せずにExcelや紙の管理台帳だけで運用し続けることから脱却しなかった保全部が金型屋から断り文句で言われる言葉です。

どのメーカーにも懇意にしている金型屋からの廃業通知の連絡は遅かれ早かれ、届いてしまうので新たな金型屋を見つけないといけませんが、「金型管理システムでデータをすぐに出せない」となると保全部の未来は真っ暗です。

金型屋の数はどんどん減っていますが、金型を扱うメーカーの数はそこまで減っていません、つまりこれからの時代は「メーカーによる金型屋の奪い合い」が発生します。

金型屋の数が少ないので「うちの金型の面倒を見てくれる金型屋は希少だ」とどのメーカーも考えて、割れ先に囲い込みを始めるのですが「金型データのあるメーカーとないメーカー」でどちらが金型屋を獲得できるでしょうか。

商売なので金型屋もより手間なく儲かるお客さんを選ぶのが普通ですので、当然のように金型管理をしっかりしているメーカーを選び、金型管理システムがなくデータが出せないメーカーは商売をお断りされます。

どれだけ金型屋に電話をしても、「金型管理システムのデータをください」と定型文で依頼をされるだけで、すぐにデータを出せないようでは金型屋に見向きもされません。

仮にシステムがなくても、「Excelや紙の管理台帳で頑張って情報を探せばいい」という声を出す人もいるかもしれませんが限られた人数しかいないのに、付加価値の低いデータ探しを毎回して他の仕事を回せますか?と思います。

Excelと紙の金型管理台帳の問題点

上場メーカーですら、Excelや紙で金型管理されていますが、どれだけ非効率で杜撰な管理をされているのか当事者が理解されていないのが怖いですが、根深い問題は経営層が杜撰な管理に気づいていない点です。

大半の金型保全部は「金型管理している」と自信満々に思っていますが、Excelや紙を使っている場合は形骸化した管理をしていると言えます。

形骸化しているので、「ただ昔のままにやればいい」という流れになっているので、誰も問題があることに気づいていない、気づいていても気にしないという最悪の状況になっているのです。

ここではExcelと紙の金型管理台帳の問題点を解説します。

金型情報が分断される

Excelや紙の管理台帳の1番の問題点は本来は1箇所に集約されるべき金型情報が分断されて管理されることにあります。

正しい金型管理システムを導入したメーカーの保全部が導入のきっかけや導入前の課題として挙げるのは「簡単に情報が取り出せない」です。

- 金型に関わるメンテ履歴や修理報告がExcelだけでなく、紙の報告書やメールに分散される

- 1つの金型に関わる関連情報が簡単に引き出せない

- 必要なデータを探すのに全てのツールを追って毎回調べる手間が膨大

本来は管理システムで金型データをクリックすれば、「基本情報」「メンテ履歴」「修理履歴」「ショット数」など全てが閲覧できるのが正しい管理ですが、Excel管理だと全ての情報がまとまっていないから「探す作業」が必要なのです。

現場からの故障報告は紙、協力会社からの金型修理報告はメールという感じで金型管理に必要な情報がいろんなツール、いろんな媒体で保管されているので、1箇所に集約されていない状態になります。

金型管理システムを入れていない保全部は欲しい情報があっても「すぐに取り出せない」「頑張って時間を使えば探し出せるが恐ろしく手間がかかる」という状態になるのです。

金型が破損してらすぐに修理対応を行なって金型を戻さないとラインが止まってしまうので「どれだけ早く修理して金型を元通りできるか」が重要ですが、「データ探し」で時間を無駄にすることになります。

ベテランしかわからない属人化状態

製造業において1番恐ろしいのは「〇〇さんしかわからない」「他の誰も知らない」という属人化状態ですが、Excel管理や紙の管理台帳では保有する金型がベテランしか知らない属人化だらけになります。

何かトラブルが発生しても「誰も対応方法がわからない」という状態は1番怖いかつ「特定の人しか知らないので」誰も触れずに、金型が放置になってしまいますが、Excelや紙の管理だと属人化はよく起こります。

そして、協力会社に「この対応をお願いしたい」と依頼しても、「〇〇さんがこういう風に決めたので」と属人化している人間と勝手に決めたルールで仕事を始めるのでもう手のつけようがありません。

対応が急務であるから、他の人間が代わりに対応すると「聞いたことのないルール」「修理の取り決め」が出てきて、金型がダメになってしまう、作業が遅れるという大問題に発展するのです。

本来の正しい管理というのは「業務経験や能力に関わらず誰でも運用ができる」ことが大前提ですが、Excelや紙の管理はその逆で長年業務経験のあるベテランしか知らない管理と言えます。

Excelや紙の管理では詳細情報が何1つ書いてないので、いちいちベテラン社員に聞かないといけない、ベテラン社員の機嫌が悪いと、何1つ仕事が進まないというようなお粗末な結果です。

本来はベテラン社員しか知らないでなく、知っている情報は全て金型管理システムに記載し、誰でも対応できる状態にすべきなのにExcelや紙ではそれができない、結果として〇〇さんしか知らない金型が生まれるのです。

対応履歴や金型管理に必要な詳細情報がシステムに入っていれば、事務員さんでも対応できるのですが、Excelや紙では必要な情報がなく、属人化した人間の頭の中にしか情報がないせいで、仕事が進まない。

そして、属人化している人間はご多分に漏れず、「俺がいなくなったら管理できんのか」「俺しかできない仕事」と偉そうに自分の仕事を盾に適当な仕事をする最悪な職場の空気になってしまうのです。

保全部は「壊れるのを待つ」部署に

金型管理をExcelや紙で行っていると、保全部の本来の目的である「壊れる前に対処する」ことができず、ただ壊れるのを待って動くだけの役に立たない保全部になってしまいます。

メーカーにおいて保全部の価値というのは「設備が壊れるのを未然に防ぎ、円滑な生産環境にする」ことですが、残念ながらExcelや紙の金型管理では必要なデータなしで「壊れるまで何もできずに待つ保全部」になるだけ。

その理由は本来は過去に破損が生じた時期やショット数、金型屋からのアドバイスを元に壊れる前に事前に対応をしておくのですが、「データが1箇所になく、探さないと対応できない環境」のせいで、何もできないのです。

適切な金型管理システムがあれば「これが半年前に破損した金型」「ショット数が規定に近い金型」と事前にシステムでデータ分類、対象の金型をピックアップしてそれぞれ対応をすればいいだけになります。

Excelや紙の管理台帳では「予防対象の金型」を分類するのは人間であり、データが分断されているので、そもそもどれが予防保全対象の金型かを1つずつ手作業で区別する必要があり、そんな手間と時間を掛けられないのです。

- 半年前に修理した金型をピックアップしろと指示が入る

- まず台帳で半年前の修理履歴のある金型を探すが、情報がExcelにない

- 1つずつ紙の報告書で半年前にでた金型を探す

- 1つずつ半年前にやりとりした金型をメールで探す

上記のような作業をしているだけであっという間に1週間、1ヶ月と時間が経ってしまい、結果として保全活動でなく「壊れてから対応する」という残念な部署になってしまいます。

データがきちんと揃っていれば、壊れそうな金型を事前に特定し、対策が取れるのに、データがないせいで本来の予防保全ができない、壊れてからしか動けない、原因は全て金型管理の方法にあるのです。

Excelや紙の管理台帳の保全部に最適なアプリ

結論から申し上げると、金型アプリは月額数万円で導入できる選択肢があるのでコスト負担は少ないし、担当者レベルで導入できる選択肢があります。

1つだけ宣言すると何百万円もする金型アプリを導入しようとするのは愚の骨頂であり、DXやデジタル化のような仕組みは小さく始めるのが何より大切です。

ここではExcelや紙の管理台帳で運用している保全部に最適な金型アプリを解説します。

シンプルだけど欲しいが全部

たった月額3万円で保全部が「壊れる前に保全で動ける」仕組みを手にすることができます。

金型アプリはExcelと違い図面から写真画像まで全てアプリに格納でき、金型に関連するデータを1箇所で保管する仕組みなのでもうファイルを行ったり来たりしてデータを探す手間はありません。

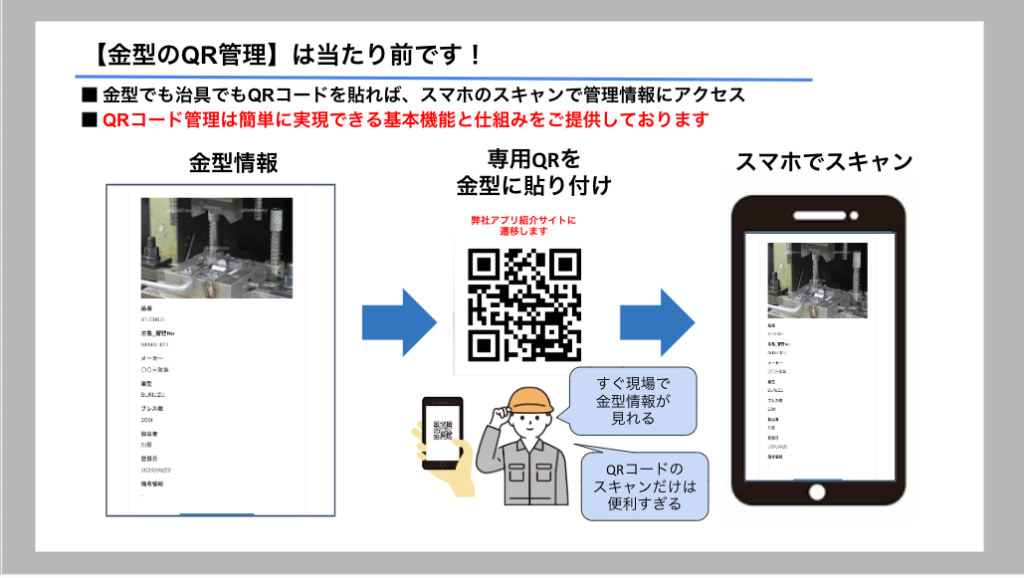

アプリ内の金型データはQRコード作成が可能で、QRを貼り付けた金型をスマホでスキャンだけで、すぐ金型情報に見れるので、スマホをだけで知りたい金型データをすぐに確認することが可能になります。

QRコード管理をやりたいけど「予算がない」と悩む企業様も多いですが、そもそもQRコードを作るなんてお金をかけずに無料で実現できますが、多くのメーカー様は知らないだけで無駄なお金を払っているのが実態です。

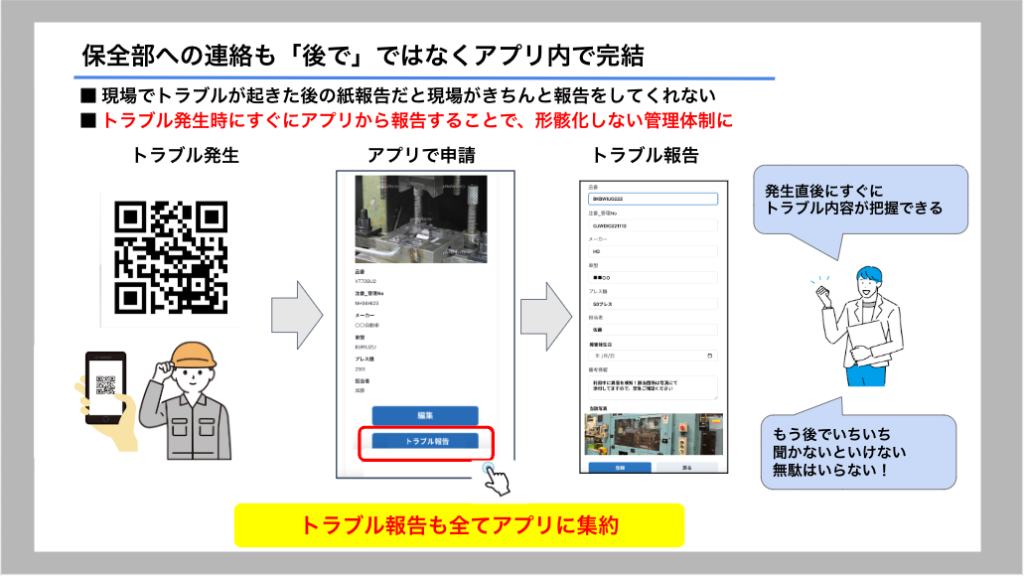

現場からのトラブル報告に関して従来のように紙で報告をさせるのではなく、アプリから保全部に報告が可能なので、より正確により早く実態を把握する仕組みで現場報告も紙を卒業し、デジタル化が実現できます。

- 故障したら金型のQRを読み込む

- 報告内容をアプリに音声入力して申請

- 保全部はアプリから障害内容を確認

モノづくりの現場の職人はめんどくさがりであり、仮にアプリや仕組みを入れても「めんどくさいならやりたくない」とワガママを言いますが、「軍手を外さずに音声で話せばいい」となると現場にも受け入れられます。

モノづくりの現場を理解して、必要とされる機能をシンプルに提供する仕組みこそ保全部に最適なアプリと言えます。

関連する情報を全て1箇所に

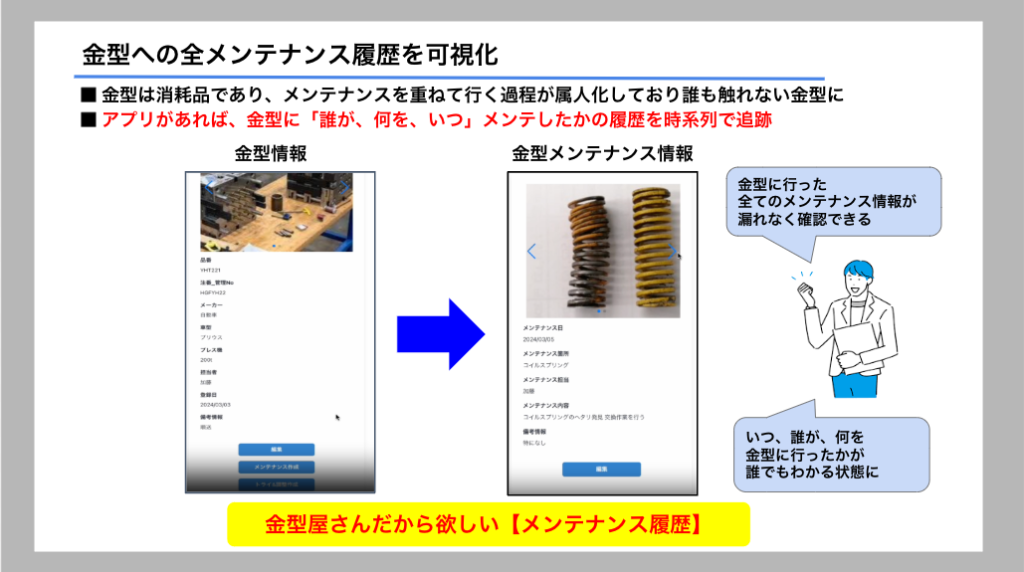

金型に行われた「障害&故障」「メンテ履歴」「トライ&改造履歴」の3つの変化を時系列で全て1箇所で管理することできるので、もうデータを探す作業は不要です。

保全担当者がすぐに知りたい、新たに付き合う新規の金型屋から要求される金型の詳細データは金型の基本情報と一緒に格納されているので、情報の一元管理が実現します。

金型基本情報の子供として「障害&故障」「メンテ履歴」と「改造&トライ履歴」を保存されているのでQRコードを読むもしくは検索すれば金型に関連する全ての情報を確認できます。

「メンテナンス」と「改造&トライ履歴」に関しては金型管理に必要な「いつ、誰が、何を、どう作業したか」をエビデンス画像付きで保管する仕組みとなっています。

基本情報に「メンテ履歴データ」を連携しているので外部の協力会社への共有でも画面共有しながら、もしくはPDFで印刷して送付すれば、すぐに情報が完了するので、メンテ作業に取り掛かるまでの時間を短縮可能です。

同様に「改造&トライ履歴」も基本情報と紐づけて残せるので、外部の金型屋から受けていた修理報告メールや作業報告書も撤廃し、アプリ内に改造&トライ記録を紐づけて残すことでペーパーレスと一元管理が実現します。

金型に関するデータが一元管理されていれば、「メールや紙を探さなくていい」「アプリで金型品番を見ればわかる」環境になれば、保全部から「情報を探す作業」を一掃することが可能で、より効率的な環境に生まれ変わります。

壊れる前に動く保全部になる

金型アプリを導入すると、保全部は「壊れてから動く」ではなく「壊れる前にメンテに動いて、未然に防ぐ」理想の姿に変貌します。

「壊れてから動く」体制になってるのは「もうそろそろ壊れる」「メンテナンス時期に近づいている」というデータに気づけのが原因であり、気づけるためにサポートする機能を金型アプリは提供します。

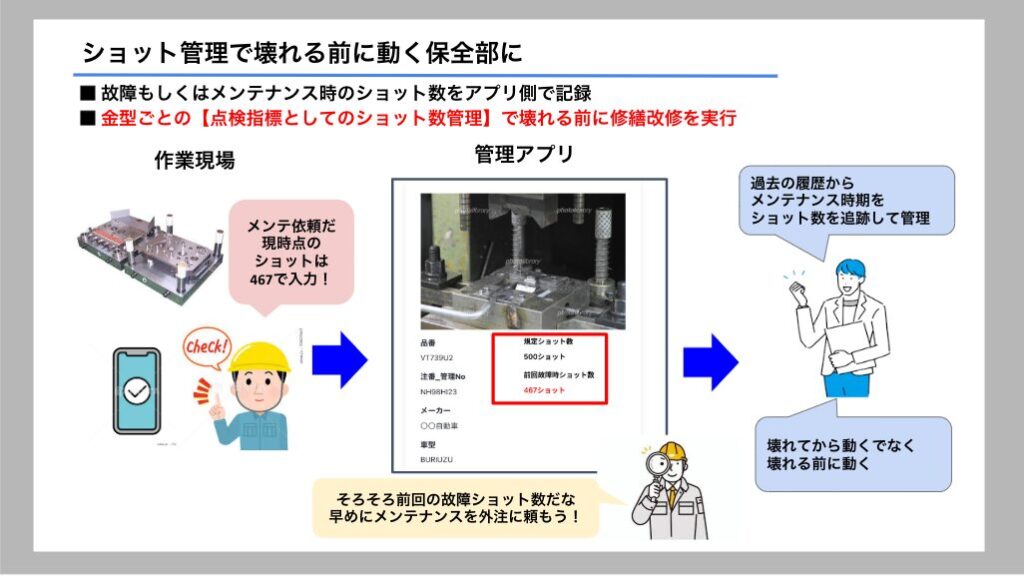

金型アプリは金型ごとにメンテ時のショット数ログを記録する機能を有しており、メンテナンスを実施時にメンテ目安の指標としてショット数をエビデンスデータとして残します。

過去のメンテナンス時のショット数から現場から「壊れた」の連絡が入る前に、「ショット数が前回のメンテ時期と近づいたからメンテしよう」と蓄積したデータ活用による事前予防が実現します。

「何か起きる前に対策をする」ために必要な機能は「過去の記録を残す」というシンプルな仕組みであり、金型アプリはできるだけシンプルに保全部が「事前に動くべきタイミング」に気づける環境を作りました。

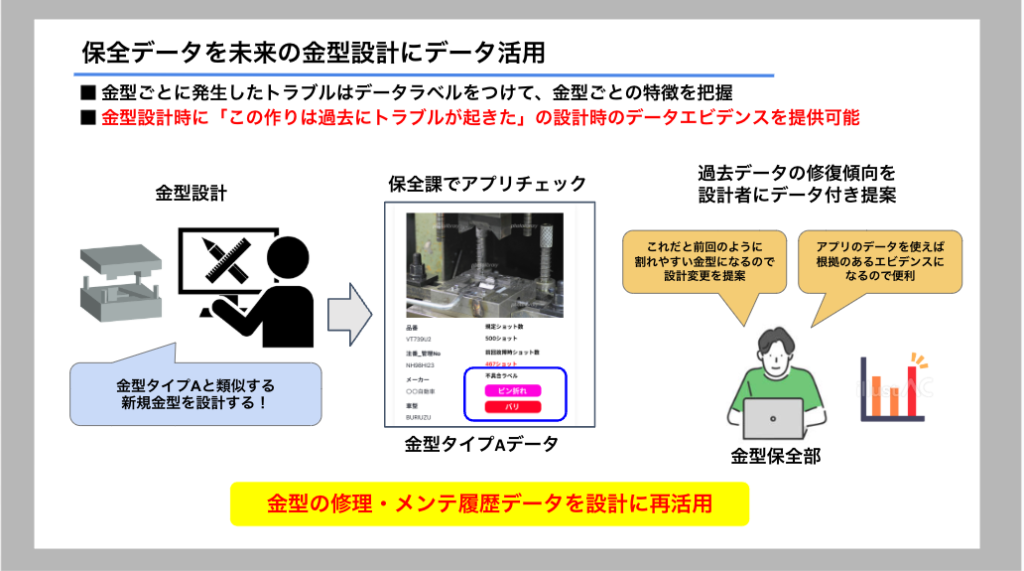

「壊れる前に動く保全活動」だけでなく、新規金型の設計時に蓄積された故障データやメンテ履歴を活用で、「壊れない金型」の設計に繋がる情報を提供できる保全部になれます。

新製品を作る場合も現在の形と類似した金型を作る場合が多いので、これまでに保全部が対応したトラブルや故障履歴をデータとして提示すれば、過去に起きたトラブルを避ける設計が可能に。

設計部も何の前情報なしに絵を描くよりも、類似する金型では「こんな不良がよく起きる」と保全部から提案を受ければ、不良が起きにくい設計を考えることが可能になり、保全部の価値が大きく向上。

これからの保全部は保全業務だけではなく、保全活動で蓄積したデータを設計部に提案すれば、壊れにくい金型が生まれ、結果として保全業務が少ない金型が生まれ、より効率的なモノづくりに貢献できる保全部になります。

まとめ:金型屋の廃業前に金型アプリを導入せよ

この記事では金型屋が廃業する前に金型管理システムを入れないとメーカーの保全部は手遅れになって大変な苦しみを受けることに関して解説してきました。

日本の金型屋はどんどん廃業しており、保全部の皆さんもそろそろやばいと思って、この記事に辿り着いたのではないでしょうか。

一言だけ、やばくなってから動いてももう手遅れであり、懇意にしている金型屋が廃業したら、金型屋の社長の持っているノウハウや知識、金型に関する情報も引き出せなくなります。

危機感があるなら今すぐに動きましょう、手遅れになってから動いても何の意味もありません。

金型アプリは月額数万円で利用できる仕組みであり、稟議を通すのに苦労も入りませんし、ミニマムスタートで始めるにはうってつけです。

やらない後悔をして、保全部の皆さんが苦労しないことを願っています。

弊社は製造業のメーカーが下請法に抵触しない金型管理に特化した仕組みである「AnyMold」を提供し、メーカーの形骸化したExcelでの金型管理を解決する支援をしております。

「デジタル化したいけど何から始めるべきかわからない」「なるべき低コストでデジタル化したい」「最適な仕組みを丸投げで実現してほしい」などのお悩みを抱える町工場様はぜひ資料請求にてサービス内容をご確認ください。