日本から金型職人はどんどん数を減らしており、メーカーの保全部が避けては通れぬ改革が存在し、もしも改革せずに懇意にしている金型屋が廃業した場合は、保全活動ができなくなります。

メーカーはこれまで通りのExcelや紙で形骸化した金型台帳管理を行い、金型の情報の管理を怠り、協力会社の金型屋に依存していると、廃業によって金型が管理できない体制になってしまいます。

保全部はどれくらい自社の金型情報を管理できているでしょうか、もしも以下に該当するようであれば、あなたは改革を起こさないといけない保全部の方です。

- 金型の詳細情報がすぐに見つけられない

- 欲しい情報を見つけるために頑張って探さないといけない

- 修復歴や現場からの報告はメールや紙の報告書でバラバラに

- 何か起きてからじゃないと動けない部署になっている

これまで、何かあっても電話1本で金型屋さんが「なんとかして元通りにしてくれた」のですが、その金型屋が廃業することで、保全部がしっかりと金型の詳細まで管理をしないとならない状況になるのです。

つまり、形骸化したExcel管理や紙での金型管理台帳を使っている保全部は早急に適切な金型管理をするための改革を取らねばなりません。

ここでは金型職人の絶滅でメーカーはどのような影響を受けるのか、そして廃業前にメーカーの保全部がすべき改革に関して解説します。

金型職人の廃業でメーカーは不幸を被る

懇意にしていた金型職人が引退や廃業をしてしまうと、「丸投げができない」「貴重な金型ノウハウを失う」「野良金型が生まれる」の3つの大きな不幸をメーカーは被ることになります。

要はトラブルが起きても、電話1本で解決ができなくなり、保全部が修復や改造に必要な情報を自分たちで管理し、適切に提供しないと壊れた金型は直らない状況になるということです。

残念ながらメーカーの保全部は今まで協力会社の金型屋におんぶに抱っこで甘えていたツケを支払うことになります。

電話1本で保全対応が終わらない

今までは懇意にして自社の金型の全てを理解している金型屋に電話1本するだけで金型が元通りになっていたかもしれませんが、もう電話1本で金型は直ることはありません。

これまでは「長い取引歴」と「過去からのノウハウ」「金型の製造者」だったから保全部の電話1本で「何も要求なしで金型が元通りになっていた」だけで、これは技術力の高い金型屋のおかげです。

でも、懇意の金型屋が廃業した場合、当然ですが、保全部は新たな金型屋を見つけようとすると思いますが、きっと驚くと思いますよ、「電話1本で金型をなんとかしてくれる」のは信じられないことだから。

基本的に金型屋が修理を行う場合は以下のようなプロセスを通過して作業に移りますが、電話1本で済んでいたのは長年の取引履歴のおかげであり、本来はありえないことです。

- 図面データ、3Dデータを共有してもらう

- 金型の基本情報を確認する

- 過去の修復履歴と改造履歴を確認する

当たり前ですが、製造者ではない、過去に触ったことのない金型である場合は金型屋も慎重になりますが、これは当然であり、何も知らない金型をよく理解せずにいじってトラブルを起こしたら責任が取れないからです。

だからこれまでと同じように「電話1本で壊れたから直して」とメーカーが新たな金型屋に伝えても「できません」「必要な情報を出してください」と断られるようになります。

メーカーの保全部は懇意にしている金型屋が「電話1本」で金型を元通りにしてくれていたのが、どれだけすごいことであったかを感謝すべきです、しかし引退や廃業をしたらもう「電話1本」で仕事は終わらなくなるのです。

以下の記事ではメーカーの保全部で行われている残念すぎる金型管理の実態と大手も陥っているExcel管理の形骸化に関して解説します。

金型ノウハウの保存先は金型屋の社長の頭

金型屋が廃業すると、あなたの会社にある金型に関するノウハウの全てを失うことになります。

残念ながら金型屋は「デジタル化」という言葉から最も遠いところに存在し、ギリギリPCがあるかないか、FAXで業務をするような環境であるため、金型情報をデータで保管するという概念がありません。

ではメーカーの金型の情報や修理・メンテ・改造に関する履歴はどこに閉まってあるのか、それは「金型屋の社長の頭の中」です。

本当に怖い事実ですが、メーカーのモノづくりにおける貴重な技術資産である金型の情報がデータで保管されておらず、いつ消えるか分からない、すぐに取り出せない個人の頭の中に保管されています。

「欲しい時にすぐ確認できる」「すべての情報が一元管理されている」ことが金型管理のおいて適切な管理と言えるのにメーカーの大半は以下のような形骸化した金型管理の状態です。

- 金型情報が欲しい時は毎回、金型屋に電話する

- 金型屋の社長がいないときは、データがすぐに取れない

- そもそも金型屋の社長が思い出せずに、待つことに

- 細かい情報があやふやで信じていいか分からない

- 金型屋の社長の言ってることが毎回変わり、信憑性がない

もしも、金型屋の社長の体に何かがあって、仕事ができない状態になってしまったら、もう金型の情報を引き出すことはできなくなります。

今は元気で廃業する気配がないと、何もせずにいるのはメーカーの選択肢ですが、人間いつ、何があるか分からない中で個人の記憶力に依存して金型情報を保管するのは極めて危険です。

そして何かあってから動いても、もうあなたの会社の金型情報を引き出すことはできません、金型の保全と同じで何か起きる前に動くべきですが、動く動かないはあなた次第です。

野良金型が生まれる

金型職人に依存して、ノウハウもデータもメーカー側できちんと管理せずにすべて金型屋に依存している場合に生まれる副産物、それは誰も分からない、誰も触れない「野良金型」が誕生します。

メーカー側でしっかりと金型の情報管理をしない、金型職人からしっかりとノウハウを吸い上げて、社内に蓄積しなかったメーカーの保全部の末路は誰も手が出せない「野良金型」が生まれて、管理に難儀することになるのです。

単純にこれは懇意にしていた金型屋に依存してメーカーの保全部が何もしなかったツケでしかないので、もうどうしようもない状態ですが、「野良金型」は1度生まれると誰も手を出したがらない、腫れ物と同じ。

例えば、「野良金型」の修理やメンテを新しい金型屋に依頼しようとしても「必要な情報が1つもない」「これまでの修復や改造の経緯がない」からどんな金型屋も手を出さず、「他を当たってください」と逃げられます。

残念ながらメーカー側の社内でも金型に関して適切な知識を有した人材がいないので社内ではどうしようもないので、協力会社を頼るしかないから、頭を下げてお願いをしても、誰も相手をしてくれないのです。

金型を使う現場は保全部の事情なんて関係ないから「いつから生産で使うから」と依頼をしてきますが、金型は誰も触れないので、整備もできないのでもはや爆弾のようなもの。

金型屋に相談しても「うちじゃできません」「他でどうぞ」と断られ、現場からは「まだか?」「早くしろ」と保全部は間に挟まれて泣きたくなるような状況に追い込まれるのです。

でもしょうがないですよね。これは保全部が金型屋が廃業する前にやるべきことを怠ってたのが悪いんですから。

金型職人の絶滅前にすべきこと

金型職人の絶滅の前にメーカーがすべきこと、それは現在の「形骸化した金型管理ではいけない」「壊れてから動く保全ではダメだ」と危機感を持ち、適切な金型管理方法の仕組みを作り出すことです。

残念ながら、これまでのメーカーの保全部は「金型屋に丸投げの部署」であり「壊れてから動く保全部」と自発性がなく、何かが起きてから誰かに任せる他力本願な形に陥っています。

もう頼れる金型屋がいなくなる未来が間違いなく訪れることを理解した上でメーカーは依存から抜け出し自分たちで適切な管理ができる状態を作るべきです。

形骸化した管理方法に危機感を持つ

まず、メーカーは自社のExcelや紙での金型管理が形骸化していると感じているのであれば、危機感を持つべきです。

令和に入り、人材も予算も豊富な大手メーカーですらExcelでの金型管理を実施しており、以下のような課題を抱えておられます。

- データが1箇所に集まっていない

- 頑張って1つずつ探さないと必要なデータが取れない

- 協力会社の報告はメール、現場からの報告は紙で探すのが大変

- そもそもベテランしか分からない情報がある

- この人しかできないの属人化が起きている

シンプルに言うとExcelで金型管理をしている保全部様の部長や課長レベルの方が言う言葉は「管理が形骸化している」であり、管理できているように見えるだけで実際は何の意味もないと危機感を持っています。

形骸化しているとおっしゃる背景としては「何か起きてからしか動けない部署」になっていることがあり、本来は何かが起きる前に動いて事前に保全活動をするのが理想ですが、データがないから動けないと言うジレンマです。

令和に入り、メーカーの中では「金型屋が減っている」事実を重く受け止めて管理体制を見直そうとする危機感の強い保全部が目立ってきていますが、大手が動くと言うことは余程リスクのある事態だと考えるべきになります。

適切な金型管理とは「欲しい情報がすぐに出せること」であり決して調べたり探さなくていい状態のことを指しますが、この記事を読むあなたの保全部は「欲しい情報をすぐに確認」ができますか?

以下の記事では金型屋の廃業前に金型管理システムを入れないと保全部が手遅れになってしまいどうしようも管理ができなくなる事態に陥る点を解説します。

金型屋に依存したノウハウを回収する

もしも金型の歴史や過去の修復・改造履歴が社内に存在せずに金型屋の社長の頭の中に閉まっているのであれば、金型屋が廃業する前に少しずつノウハウを回収せねばなりません。

もう時代は昭和ではありません、何かあると経営層は「データ管理、エビデンスを出せ」と口酸っぱく言う時代であり、もしも「金型情報が協力会社の社長の頭の中です」と経営層にバレたら大目玉を喰らいます。

今までの金型管理が形骸化していると気付いたなら、すべきことはいつ「廃業します」と言い出すか分からない金型屋の社長の頭の中にあるノウハウをデータ化することです。

これは時限爆弾を扱うようなもので、早期に手を出して改善を進めないとある日いきなり「もう無理」「引退する」と言う言葉を受けて、あなたの会社の財産が消えてなくなることになりかねません。

金型屋が保有するあなたの会社の金型情報は1つや2つではありません、膨大な数であり、それらの特徴や歴史、過去の修理に関わる情報など回収が必要なデータは山ほどあります。

保全部は自分たちの管理がヤバいと危機感があるなら、すぐに始めるべきで、もしもアホな上司が「やばくなってからやればいい」と呑気なことを言うなら部長に進言してでもやらないといけない重要事項だと思ってください。

何事もヤバくなってから始めても、もう手遅れであることを理解すべきです。

適切な金型管理の仕組みを導入する

形骸化した既存の金型管理方法に危機感を持って、懇意にしている金型屋からのノウハウを回収を決めたら、最後にすべきは新たな金型データを管理する仕組みを導入することで、Excelでやろうとするのは愚か者です。

管理が形骸化した原因は管理する手段として選定した「Excel」や「紙の管理台帳」であり、危機感を感じて管理方法を変えようとしているのにツール選定をせずに、今までと同じ延長線上でやるのは間違いです。

メーカーの保全部が活用すべきは必要な機能が揃った金型管理システムであり、お金をかけて適切なツールを選ばないと「何か起きる前に動く保全部」になるのは不可能です。

ただし、何十万も何百万円もかかる金型管理システムをいきなり導入しようとするのは愚かであり、お金があるからと言って使えないシステムを導入するのは愚の骨頂です。

お金をかけずとも適切な金型管理ができる仕組みが存在し、名だたる大手メーカーもお金をかける前にミニマムで試してみて、小さく始めることで改善をスタートさせています。

もしも大金を払って使えないシステムを買ってしまったら、また保全部内で「使えない仕組みだ」「Excelの方がいい」と拒絶が生まれてしまいます、人は変化が嫌いなので小さく始めて少しずつ変えていく仕組みを選ぶべきなのです。

以下の記事ではメーカーの金型管理はフリーソフトの活用で十分であり、まずは小さく始めたい、少しずつ改善したいというミニマムスタートをしたい保全部の方は以下の記事をご覧ください。

保全部に最適な金型管理アプリ

Excel管理や紙での金型管理台帳の形骸化に危機感を持ったメーカーの方はここで紹介する月額3万円から活用できる金型アプリの利用をお勧めします。

費用も月額数万円程度で利用でき、決済も担当者レベルで行える容易さで明日からでも始められる手軽さでありながらメーカーの保全部が必要とする機能を網羅した製造業のためだけのアプリになります。

ここでは金型管理アプリの機能を1つずつ解説します。

保全部のやりたかったが全て実現

初期費用をかけることなく月額数万円でメーカーなら今すぐに試せる手軽さなのに保全部がこれまでやりたいけどできなった保全管理の仕組みを手にすることができます。

金型アプリでは金型に関連する基本情報から図面、製品写真に至るまで全ての情報を一元管理できる仕組みを前提としており、図面は紙、情報は手書きなど情報がバラバラに保管されるようなことはあり得ません。

そもそも保全部の管理が形骸化した原因は「本来は1つである金型にまつわる情報がいろんなところに分散」したことが原因であり、きちんと管理したいならシンプルに一元管理すればいいだけなのです。

情報が1箇所にあれば、「わざわざ探す作業」が不要になり、アプリを見れば、未経験でもベテランでもキャリアに関係なく業務遂行が可能で個人への依存も解消されます。

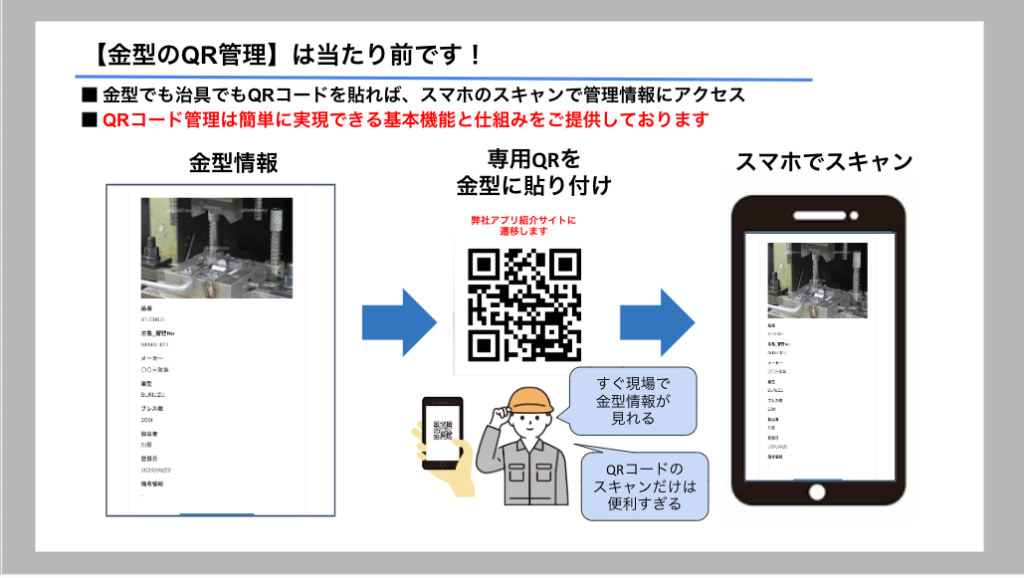

また、アプリでは金型データのQRコード作成可能で作成したQRを金型に貼り付ければ、スマホからスキャンすればすぐに金型情報を閲覧できる仕組みを作り上げることが可能です。

「実現できたら便利」なのにどのメーカーの保全部もなかなか実現していない金型のQRコード管理ですが、正しい仕組みを利用すればお金も人材も時間もかけずに簡単に実現できます、要は知らないだけになります。

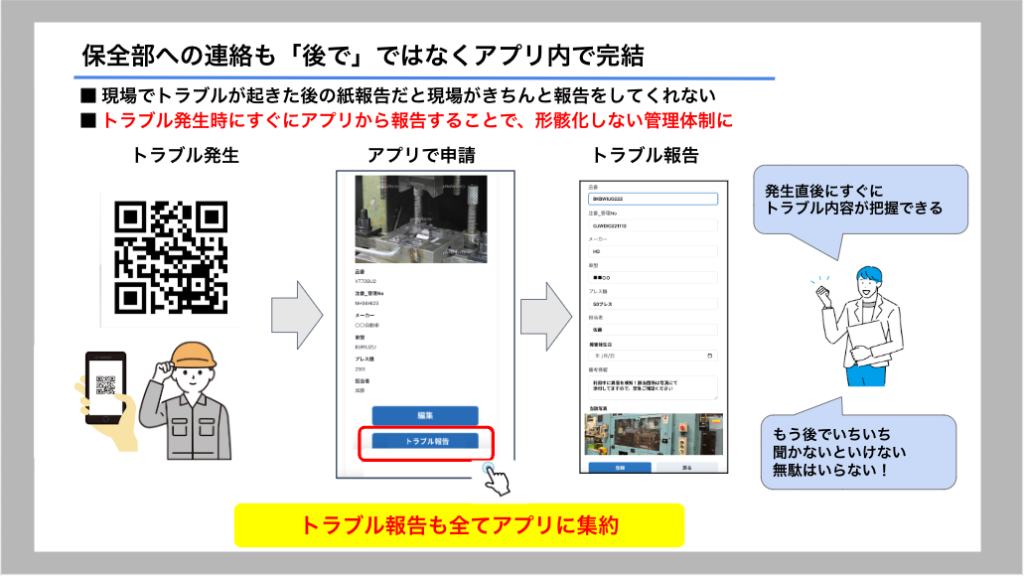

多くの保全部が悩みを抱えているのは「現場からのトラブル報告」であり、従来のやり方は紙での事後報告ですが、現場が紙の報告をめんどくさがってトラブル報告をしてくれないかと思いますが、このトラブル報告も解決します。

現場がめんどくさがる理由が紙での報告にあるなら、アプリ内で報告を簡単にできるようにすればい、現場もストレスなくきちんと保全部にトラブル報告をあげてくれるのです。

- 故障したら該当する金型のQRをスキャン

- トラブル内容をアプリに音声入力で作成して、報告申請する

- 保全部はアプリからトラブル内容を確認し、データを一元管理

モノづくりの現場の職人はめんどくさがりであり、仮にアプリや仕組みを入れても「めんどくさいならやりたくない」とワガママを言いますが、「軍手を外さずに音声で話せばいい」となると現場にも受け入れられます。

モノづくりの現場を理解して、必要とされる機能をシンプルに提供する仕組みこそ保全部に最適なアプリと言えます。

金型の歴史を全て一元管理

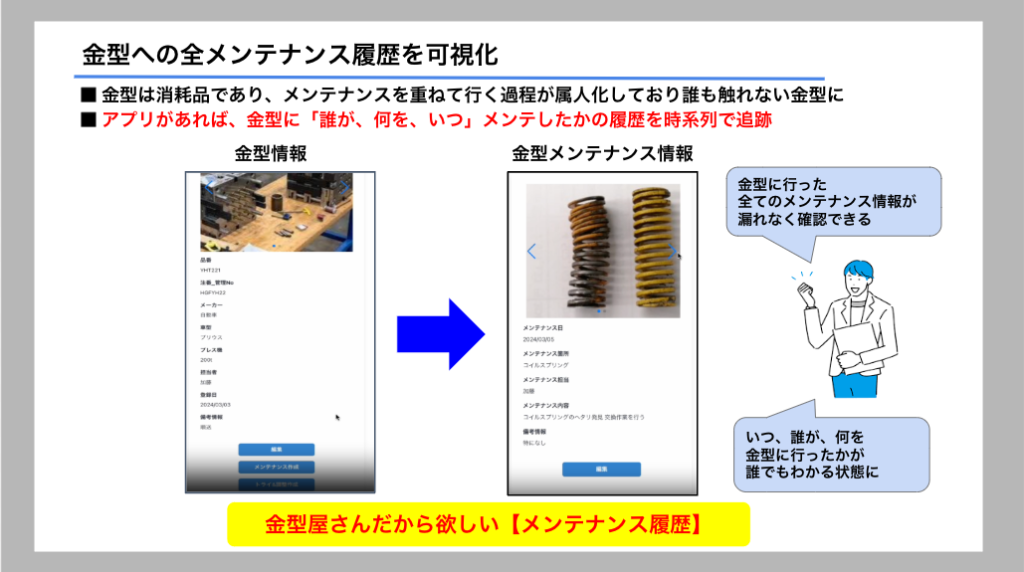

金型が生まれてから現在に至るまでの歴史である「故障履歴」「メンテ履歴」「改造履歴」の3つの変化の詳細は全て金型情報に紐づけて管理できるので、データの分断が起こることはあり得ません。

金型アプリを導入すれば、該当する金型にまつわる情報は全て1箇所に集まっているので「探す作業」「歴史を読み解く」と言う手間を保全部が行う必要はありません。

保全担当者がすぐに知りたい、今後に金型修理を依頼する際に絶対に必要となる金型の歴史や詳細データは金型の基本情報と同じ場所に格納されているので、QRコードを読めば、確認できます。

今までは協力会社の作業報告はメールや紙で送られて別管理、現場からのトラブル報告もまた別の紙で別管理するから探す作業が発生しましたが、1箇所に集める仕組みさえあれば転記作業すら不要になります。

別管理するから情報が分散される、別管理だからExcelに転記する手間が生まれ、めんどくさくなりどんどん更新されない形骸化された仕組みになっていくのです。

協力会社が作業してくれた「メンテ」と「改造履歴」に関してはシンプルな入力方法で「いつ、誰が、何を、どう作業したか」をエビデンス画像付きで保管する仕組みであり、協力会社の方で入力してもらうことも可能です。

新たな協力会社への修理依頼の際に金型のデータ共有を依頼されても、PDFで印刷して送付する、WebMTGが画面共有しながら話せば、情報共有が完了するので、金型屋がメンテ作業に取り掛かるまでの時間を短縮できます。

金型屋から受けていた金型の作業報告も紙での報告が情報分断の原因であるなら、紙を辞めてアプリ内で報告をして貰えば、情報が一元化するけど、保全部は仕事が1つ減るというまさに一石二鳥です。

シンプルに管理するためにはできるだけ1箇所で情報を管理保管できるようにすればいいだけであり、金型アプリは保全部にとっても、金型屋にとっても、現場にとっても三方よしで管理ができる仕組みになります。

保全部が生まれ変わるデータ活用

金型アプリを導入すると、保全部は蓄積したデータ活用の保全業務が可能になり「壊れてから動く」から脱却し「壊れる前に動く」理想の姿として社内で活躍することになります。

「過去の傾向から壊れる時期である」「メンテナンス時期に該当する金型」と言うデータ分析ができないから事前に動けないのであり、その原因は金型のデータが分断されていることです。

が、データが一元管理さえされていれば、保全部はデータ活用で「事前に対応すべき金型」が特定できます。

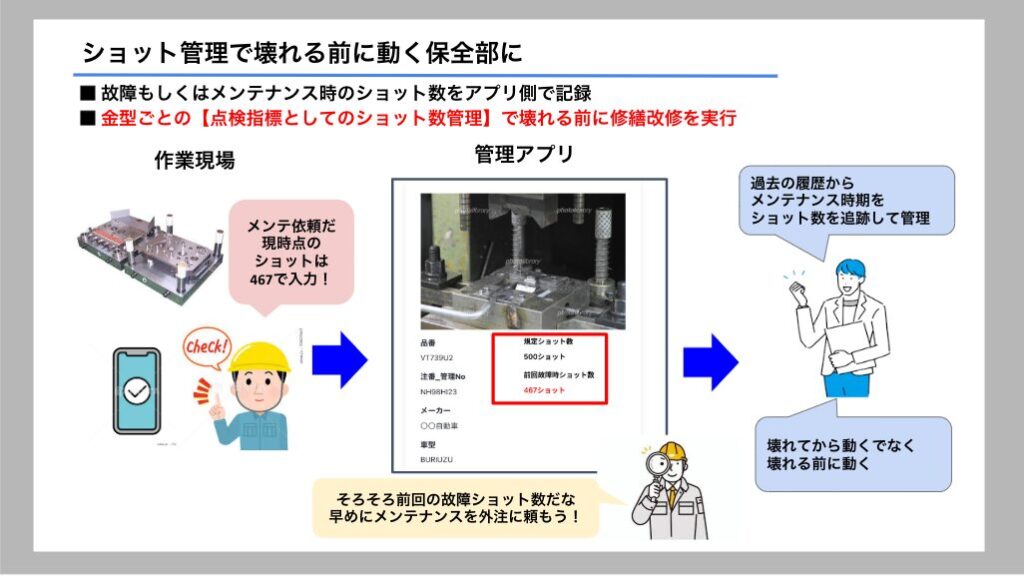

アプリでは金型ごとにトラブルが発生した際にショット数を記録する基本機能を提供しており、トラブル時のショット数を蓄積することで「金型が壊れる時期」をショット数から特定することができます。

蓄積したトラブル時のショット数の傾向を見れば、現場から「トラブルが起きた」の連絡前に「そろそろショット数がトラブルタイミングと近いから対応しようと」と蓄積したデータから気づきを得て事前対策が実現します。

何か起きることを先読みするのは昔であればベテランの職人技でしたが、これからは勘に頼るのではなく、データに頼れば、ベテランでなくても誰でも事前予防のきっかけを知ることができるのです。

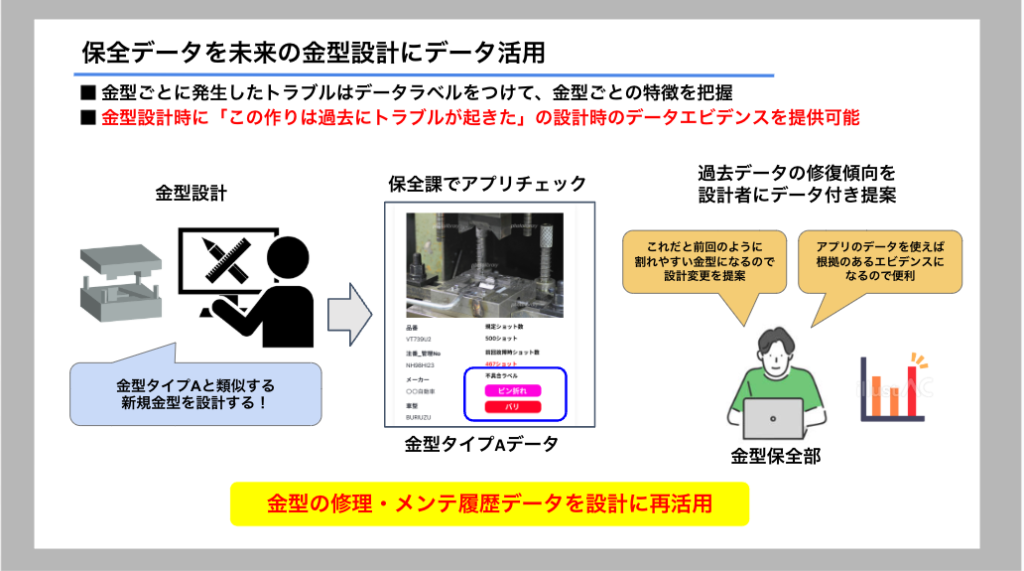

ただ、保全部のデータ活用はこれだけで終わりません、金型アプリを活用すればデータ活用で壊れにくい金型の設計に貢献することも可能になります。

新たな金型を起こす場合には現行品と類似形状の金型を作る場合あり、現行品で保全部が対応したトラブルや修理の蓄積データを共有すれば、現行品でよく起こるトラブルが起きない設計を考えることができるのです。

設計部は職務の分け方で図面を書いて終わりであり、設計した金型が現場でどのようなトラブルや修理が起きているかを把握することができませんが、金型アプリで蓄積したデータを提示すれば、設計部は大喜び。

メーカーの社内では「エビデンスデータこそ正義」であり、過去にこのような修理やトラブルがあったと明示できるデータがあれば、保全部の価値は大きく上がり、必然と故障しないので保全業務も減りWin-Winになります。

ただ保全活動をするのではなく保全業務で蓄積したデータを上流の設計に提案することで、設計をする際は保全部に相談が入る環境になれば、保全部の存在意義は高まり、モノづくりの上流から保全要素を取りいられるのです。

まとめ:金型職人の絶滅前に金型アプリを導入せよ

この記事では金型職人の絶滅でメーカーはどのような悪影響を受けるのか、そして廃業前にメーカーの保全部がすべき改革に関して、具体的な改革の選択肢を含めて解説してきました。

金型職人は今後間違いなく絶滅する対象の仕事であり、令和の時代に金型屋を作りたい、金型屋を注ぎたいと言う若者は現れないので間違いなく金型屋の数は減少するでしょう。

今まで金型屋に依存していたメーカーも自分たちでしっかりと金型管理をしなければ、間違いなく管理できない金型として「野良金型」が生まれ、責任追及される立場となります。

この記事を読んで少しでも危機感を感じているなら、今すぐに行動すべきであり、明日やろうは馬鹿野郎です。

弊社は製造業のメーカーが下請法に抵触しない金型管理に特化した仕組みである「AnyMold」を提供し、メーカーの形骸化したExcelでの金型管理を解決する支援をしております。

「デジタル化したいけど何から始めるべきかわからない」「なるべき低コストでデジタル化したい」「最適な仕組みを丸投げで実現してほしい」などのお悩みを抱える町工場様はぜひ資料請求にてサービス内容をご確認ください。