誰もが知るメーカーが「金型無償保管で下請法違反」「30年間も無料保管させていた」などメーカーが金型の保管費用を払っていなかった問題が相次いでいますが、メーカーが適当な管理をしていたのが世の中にバレ始めています。

公正取引委員会が重い腰を上げて、2024年末より次々とメーカーの「下請法違反」を公表する動きが強まっており、名だたる大手メーカーであってもメスを入れられて、「杜撰な金型管理」が世間に公表されているのです。

要は今までサボって形骸化した金型管理で運用していたツケを支払うことになり、「世の中からの信用」を失っています。

- 住友重機械ハイマテックス

- SANEI

- トヨタカスタマイジング&ディベロップメント

- 東京ラジエーター製造

下請法違反の勧告を受けたメーカーの中には天下のトヨタから住友グループまで入っており、公正取引委員会の本気度が伺える内容ですが、これは全てのメーカーが指摘を受けるリスクを有していることと同じなのです。

つまり、勧告を受けたメーカーは運が悪く早く指摘されただけであり、次はあなたの会社が公正取引委員会に怒られて、世間からの失墜を受ける番かもしれません。

この記事では日本のメーカーで行われている下請法抵触のリスクのあるずさんな金型管理の実情を解説すると共に下請法に抵触する前に対策すべき方法を解説します。

金型管理が形骸化して機能不全

残念ながら日本を代表するような大企業でもあっても金型管理は形骸化しており、何の機能も果たさない適当な金型管理をしています。

大企業に分類されるようなメーカーでも「金型はExcel管理です」「サプライヤーに任せてます」「1年に1回サプライヤーにアンケートしてます」という適当極まりない管理が実態です。

ここではメーカーの金型管理が形骸化して機能不全に陥っている点に関して解説します。

メーカーは金型管理をしてない

はっきり言うと、大半のメーカーは「適切な金型管理をしてない」と断言でき、実際に現場で行われている管理というのはただExcelに金型名が書いているだけで必要な情報が欠落したお粗末極まりない状態です。

- どこに金型があるか分かりません

- サプライヤーのどの生産現場にあるか不明

- 金型の最新利用日が不明です

- 現在のショット数がわかりません

- いつ、メンテナンスしたかわかりません

上記が「メーカーの金型管理の実態」であり、ろくな管理もできてないので金型に関してわからないことだらけの状態で形骸化しているという言葉が適切である理由です。

名だたるメーカーあっても「金型管理」に関しては本当に適当な状態で、金型が「いつ、どこに、どんな状態か」すら把握できておらず放置されている、そして1番怖いのが「Excelで管理してますとドヤ顔をする担当者」です。

Excelを見ると、資産番号と金型名称しか書いておらず、「保管先は?現在のショット数は?最新の利用日は?」と聞くと、他のExcelにありますと言って「探しても見つからない」お粗末管理でも管理してると思い込んでるのです。

下請法で勧告される企業が相次いだから今更になって「ヤバイヤバい」と焦るメーカーが国内にごまんと存在し、急にサプライヤーに金型関連で連絡をしているメーカーは漏れなく管理をサボっていたメーカーの証になります。

以下の記事では製造業で行われている「Excelでの金型管理」が如何にお粗末であるか、恥ずかしいほど形骸化したデータ管理の実態を解説します。

金型管理はサプライヤー任せ

メーカーが金型管理をしていない、サボっていた結果として「金型をどうしていたか」と言うと全て金型を預かっているサプライヤーに丸投げで任せており、管理することを放棄していたのです。

メーカーの金型を管理する、「資材部」「保全部」がやっていることは半期に1回、1年に1回の金型に関するしょうもないアンケートであり、リアルタイム性のカケラもないどうでもいい情報収集だけです。

- 金型の状態はどうですか?

- 壊れた金型はありませんか?

- 金型に関する問題は?

- 何個金型がありますか?

本当に小学生レベルのアンケートを紙でお送りつけて、後は全てサプライヤーに任せて丸投げで管理させているのが資材部や保全部の金型管理の実態でメーカーの経営者が怒髪天になるような愚かな状態になります。

量産終了後も金型を廃棄せず、サプライヤーが金型を保管し続けているのにメーカーが保管費用を未払いでいるのが下請法の抵触対象ですが、これは「メーカーがどの金型を保管しているか把握してない」から大問題に発展するのです。

メーカーの経営層は「金型管理してる」「廃盤金型は廃盤してる」と思い込んでますが、実情として「サプライヤー任せで管理してない」から「未払い金がたんまりある」ことをトラブルが起きて初めて気づくのだと思います。

おそらくですが、経営層は「現場が適切に管理せずにサプライヤー任せにしていることを知らない」「むしろ管理できてる」と思って現場任せにしているから多くの企業が公正取引委員会に突っ込まれているのです。

本来は経営層として預けているなら「保管料を払うべき」と思っていても現場は何1つ管理せずサプライヤーに丸投げしているから廃盤対象の金型を把握できておらず、知らずのうちに下請法違反をしている状態になります。

金型管理をサプライヤーに丸投げするのは「現場は楽」かもしれませんが、メーカーは下請法抵触という絶対に避けねばならない問題の種を知らずのうちにばら撒いてしまっていることに危機感を持たねばなりません。

以下の記事ではメーカーで行われている残念すぎる金型管理の実態を詳細まで解説すると共に大手メーカーが大好きなExcel管理が全て形骸化している点に関しても解説します。

管理する仕組みが存在しない

メーカーの問題点は「金型管理」を適切に行う仕組みを有していないことであり、管理する仕組みを用意せずに本来絶対に使ってはいけないExcelや紙でお粗末な管理をするから公正取引委員会に目をつけられるのです。

情報システム部がある大手メーカーにとって金型管理は難しい管理ではなく、シンプルで簡単な管理で済むものですが、正しく管理する仕組みを用意せずにExcelで訳がわからない適当な管理をしたせいでややこしくなっています。

- Excelで情報をバラバラに管理している

- サプライヤーからの報告は紙やメールでどこに保管されているか不明

- 半年間利用されていない金型を抽出する仕組みが存在しない

- 属人化して特定の人間しか触れないExcelがある

上記は適当なExcel管理で金型管理をしてしまったメーカーが抱える課題ですが、適切なシステムを活用せずに、「無料だから」と管理がややこしくなるExcelに手を出してしまったことがメーカーの大失敗の原因です。

Excelは表計算ソフトなのでセキュリティーの概念がなく、誰でも簡単にコピー、複製、ファイルを持ち出すことが可能なので正しい情報がどこにあるかが不明であり、さまざまなファイルが乱立してしまいます。

Excelに1度データを入れてしまうと、いろんなファイルに分散保管され、取り出すのが困難になるので正しいシステムに移管しようにも多くの手間がかかるので「もうExcelでいいか」と妥協をしてしまうのです。

数万円のコストを払えば、公正取引委員会に突っ込まれず信用失墜が起きる心配もなく、安心して経営ができたのに、現場任せで適当なExcel管理をさせてしまったせいで経営層は金型管理に怯える環境になってしまいました。

以下の記事では金型管理は大金をかけなくてもフリーソフトで十分管理できる事実を解説すると共に実際に大手メーカーでも利用されている金型管理アプリに関して解説します。

メーカーは下請法勧告の崖っぷち

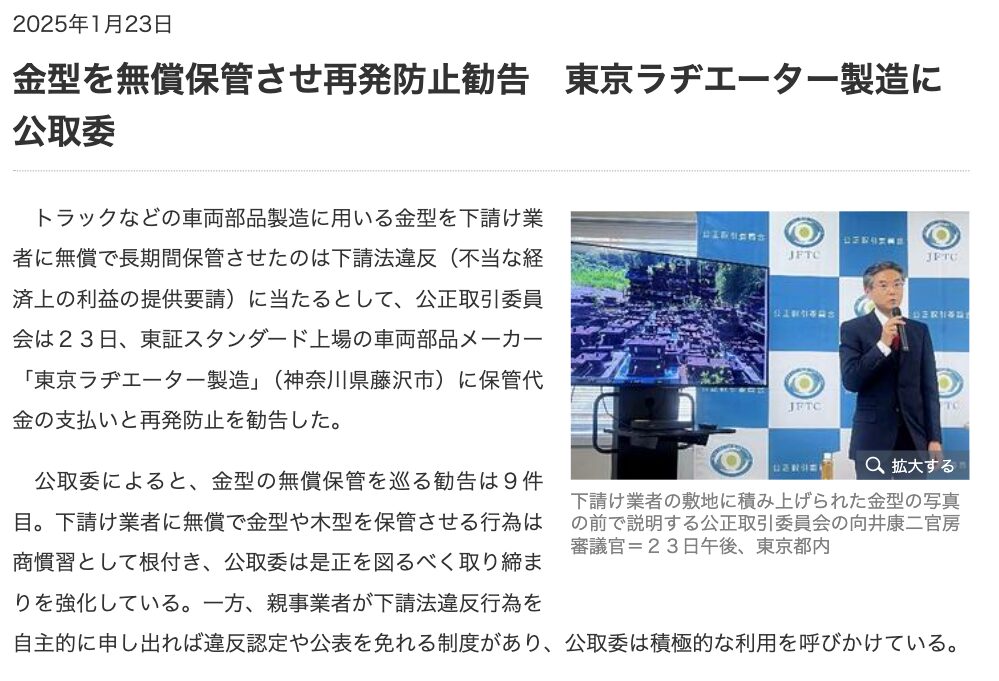

公正取引委員会は令和5年に3社、令和6年に5社と下請法勧告を行っており、メーカーが行っている金型無償保管を徹底的に追求する姿勢であり、金型管理ができていないメーカーは崖っぷちの状態です。

令和5年は1年で3社と4か月に1社のペースですが、令和6年は5社の勧告で1か月に1社のペースで金型無償保管をしているメーカーが勧告を受けており、公正取引員会の厳しい目を向けていることが伺えます。

ここでは日本全国のメーカーがこれまで行ってきたずさんな金型管理のツケを支払う状況になっている状況と今すぐに管理を徹底せねばならない理由を解説します。

金型管理に公正取引委員会は目を向けている

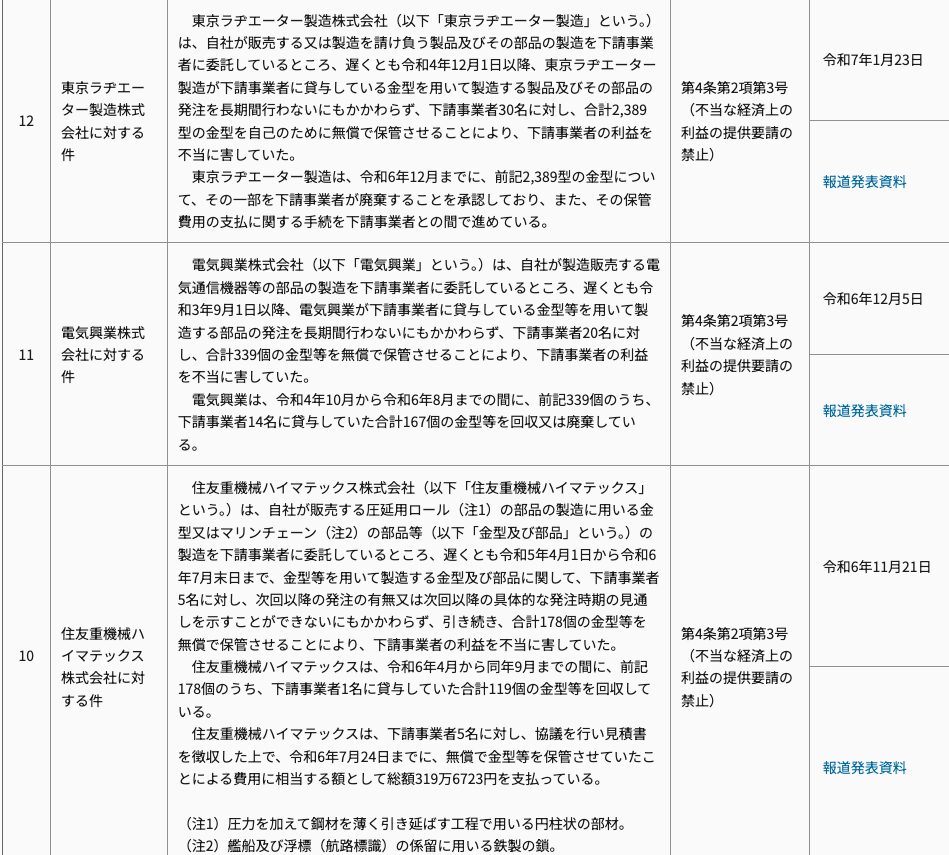

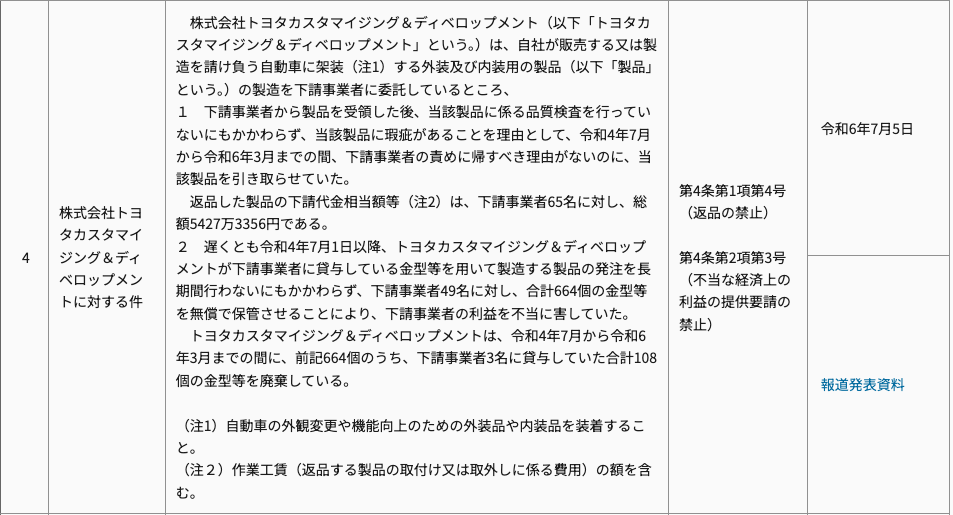

令和5年、令和6年に公正取引委員会は金型の無償保管問題で8社のメーカーに下請法勧告を行っており、メーカーがサプライヤーに行っている違法な金型管理に目をつけていること明らかです。

メーカーが「サプライヤーに違法に金型を無償保管させる」の下請法違反の目は日本に名だたる大手メーカーであっても関係なく、違反企業が続々と下請法違反の勧告を受けています。

トヨタ自動車の資本が入ったトヨタカスタマイジング&ディベロップメント「664個の金型の無償保管」ニデックグループに位置するニデックテクノモータも「600個の金型無償保管」で大手企業が次々と下請法違反の勧告に。

引用:公正取引委員会HP「令和6年度下請法勧告一覧」より引用

これはどんな大企業であっても関係ないという表れであり、「下請け代金に保管費用が含まれていた」「昔からの慣習でサプライヤーが保管料を請求しなかった」と説明しても違反は違反であり、世間からの信用失墜に繋がるのです。

まだ世間には公表されていないが、同じように「サプライヤーに金型を無償保管させているリスク」のあるメーカーは本当に今すぐに対策を打たなければ、次に下請法違反の勧告を受けるのあなたの会社かもしれません。

下請法違反に関して公正取引委員会はメーカー側が自発的に申し出て、具体的な再発防止策を出せば、勧告対象から外すが、14年度以降で3件しか自発的に申し出る企業はなく「大半のメーカーが対策してない」という状態です。

もしも、現場に「1年以上、サプライヤーで利用していない金型を洗い出せ」と指示して、すぐに情報が上がってこないのであれば、あなたの会社は金型管理ができていないという証です。

SNSで情報は拡散する

「人の口に戸は立てられぬ」のことわざがあるように、「世間の噂は次々と広まります」がSNSが当たり前の時代、より一層早く情報が広まり、メーカーのずさんな管理を受けているサプライヤーの口が開くのは時間の問題です。

令和5年から公正取引委員会より金型無償保管で下請法違反の勧告を受けるメーカーのニュースが増えていますが、そもそもなぜ、メーカーが金型を無償保管させている事実が公になったのか。

これは想像でしかありませんが、公正取引委員会も何かの情報がどこかから入って調査に動くはずであり、金型を無償保管している事実を知るのは、金型を無償保管している当事者である町工場ではないでしょうか。

当然、日本にはたくさんのメーカーが存在し、どのメーカーも金型をサプライヤーに付与して生産してもらっているので、公正取引委員会もどのメーカーが無償保管させているかを特定するのは困難なはずです。

でも、「実は金型をタダで何年も保管しているんです」とサプライヤーである町工場から連絡が入れば、当然怪しいなと仕事を発注しているメーカーを調べ上げて、エビデンスを集めるのではないでしょうか。

これだけニュースで「〇〇が金型無償保管で下請法違反」と流れて、SNSでも情報が回ってくると、「うちも無償保管しているんだけどな」と思う町工場もきっと増えるはずです。

今までは口頭で伝えるしか方法がありませんでしたが、SNSの匿名性が高い世界では「金型を無償保管させられている」という情報が出れば、とんでもないスピードで情報が拡散する世の中です。

2014年度以降で金型の無償保管で自発的に申し出たメーカーは3社ですが、「指摘を受けなければいい」と無償保管に目を瞑っているメーカーは早期に対策を講じて、是正しなければならない状況になります。

問題を認め「自発的に申し出る」のは決して悪いわけではなく公正な取引のために、改善する意思を示すのは極めて良いことですが、課題を認識しながら黙認しているメーカーは信用失墜を免れることはできないでしょう。

今すぐ金型管理しないと信用失墜

メーカーは今まで適当に行っていた金型管理が原因で世間からの信用失墜を受けるピンチを迎えており、直ちに対策を立てないといけない危機感を持つべきです。

世界的な大手メーカーでも不正が横行しており、公正取引委員会より勧告を受け、文字通り公正なメーカーとサプライヤーの取引実現に世間が注目している中で、下請法違反を受けた企業のイメージダウンは免れません。

学生から人気があり、常に人材に困らないような企業であっても下請法違反を起こせば、「あの会社の中身は」「ちょっとまずいな」と学生から敬遠され、学生の親からも「あそこには行くな」という悪いイメージを持たれます。

そして、下請法違反は取引先からの信用失墜にも繋がるので、「取引停止を考えたい」「取引量の削減など」下請法勧告を受けた後に受ける影響は計り知れません。

特に後継者不足や高齢化でサプライヤーとなってくれる町工場の数は激減しており、下請法違反を起こすと、生産の頼みの綱である町工場にも「あそこは取引しない方がいい」と仕事を頼んでも断られるような状況に陥ります。

特に金型管理が原因で下請法違反を起こしたメーカーから金型を付与して仕事して欲しいと言われると絶対に「無償保管するのか」「負担が大きいのでは」と思われて取引を敬遠されるはずです。

金型管理を適当にこのまま続けるメーカーは間違いなく世間からの信頼を失い、企業として存続することが難しくなるようなピンチに適当な金型管理のせいで陥るのかもしれません。

下請法抵触を防ぐ金型管理アプリ:AnyMold

製造業のためだけの金型管理アプリであるAnyMoldを導入すれば、管理漏れで無償保管をさせてしまい、下請法に抵触するリスクを排除することができます。

下請法に抵触するリスクを避けたいなら今すぐにExcelでの管理から卒業せねば、いつまでも下請法を勧告されるリスクを持ったままの経営になります。

下請けのリスクのない適切な金型管理の仕組みとは「メーカー側だけの管理では不十分」であり、「メーカーとサプライヤーでの相互管理」こそ適切な金型管理に必要な仕組みです。

ここでは製造業に最適な金型管理の仕組みであるAnyMoldに関して解説します。

金型情報を一元管理

AnyMoldはメーカーの保有資産である金型に関連する基本情報から図面、資産管理番号に至るまで全ての情報を一元管理できる仕組みであり、アプリに金型に関連する情報がリアルタイムで確認できます。

そもそも金型管理が形骸化した原因は「適切な仕組みを有してない」「Excelを使ったせい」で「金型にまつわる情報がいろんなところに分散」したことが原因であり、きちんと管理したいなら情報を一元管理すればいいだけです。

情報が1箇所にあれば、「わざわざ探す作業」が不要になり、アプリを見れば、未経験でもベテランでもキャリアに関係なく業務遂行が可能であり、過去の慣習に関わらず「長期滞留している金型」の特定が可能になります。

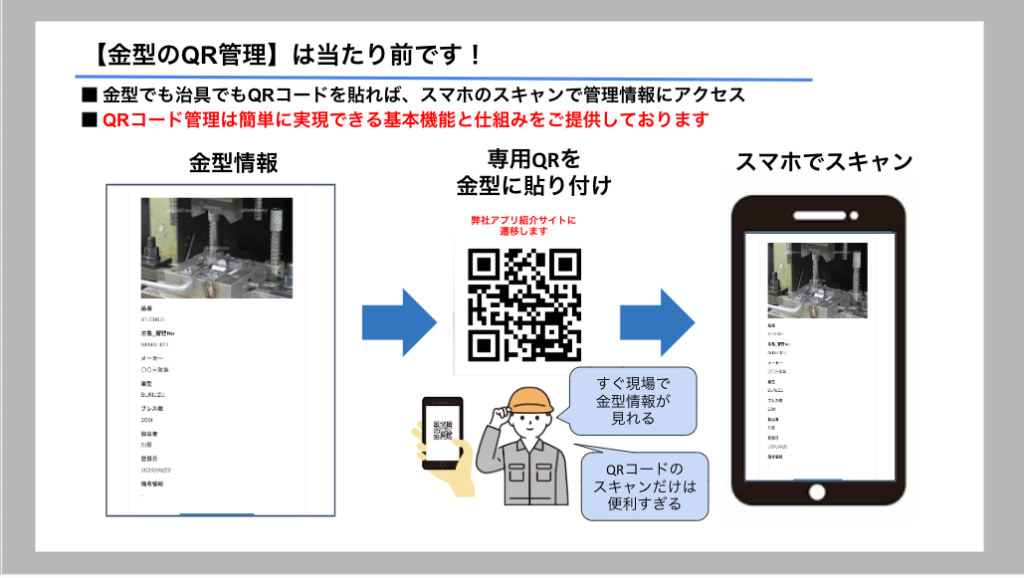

アプリでは金型データのQRコード管理が可能で、QRを金型に貼り付けさえすれば、スマホからのスキャンですぐに金型情報を閲覧できる仕組みを作り上げることが可能であり、サプライヤーからリアルタイムで情報収集が可能です。

大手メーカーでもなかなか実現していない金型のQRコード管理ですが、Excelのような間違った方法でなく正しい仕組みを利用すればお金も時間もかけずに簡単に「金型情報を閲覧できる」仕組みを実現できます。

結局のところ、メーカーが行っている「半年や1年に1回のサプライヤーへの金型アンケート」はリアルタイム性がないので、まったく意味がないのです。

- アンケート実施の1か月後に生産中止から1年経過して、保管料が発生する金型が登場

- サプライヤーも金型数が多すぎて、そもそもいつから預かっているか理解してない

金型の無償保管はメーカーに責任がありますが、同時にサプライヤー側でも金型を管理する仕組みがないから、メーカーに「これ、1年保管する期日なので保管料を請求します」と言っていないので両社の管理に問題があるのです。

金型の無償保管を起こさないためには「メーカーとサプライヤーの双方で管理する仕組み」が必要であり、AnyMoldならQRコードの共通用語で双方の管理ができるのでまさにうってつけの仕組みです。

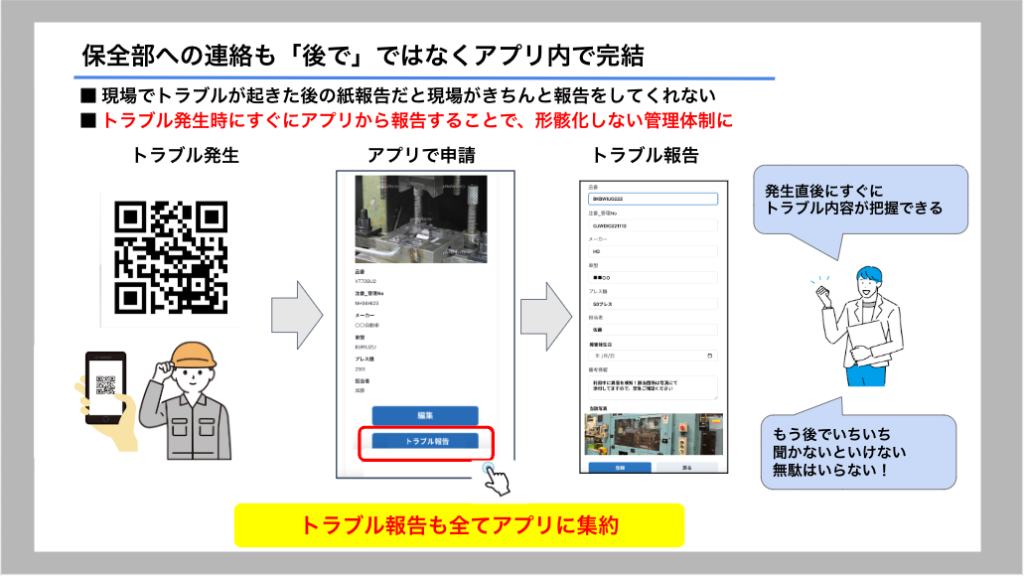

金型管理で機能してない仕組みが「現場からのトラブル報告」であり、従来のやり方はそもそも報告しない、報告しても紙での事後報告ですが、現場が紙の報告をめんどくさがってトラブル報告をしてくれないから情報が抜け落ちる。

金型にトラブルや長期保管をしている事実があっても、金型を保管しているサプライヤーから声があがらないと、メーカー側も何百点もある金型を毎日チェックするのは現実問題不可能です。

現場やサプライヤーが報告をめんどくさがる理由が紙での手書きにあるなら、手書きを排除して、アプリ内で報告を簡単にすれば、報告漏れで本来はすぐに対処すべき金型を見逃すという事態がなくなります。

- 問題のある金型のQRコードをスキャン(サプライヤー)

- アプリで報告内容を音声入力で作成して、報告する(サプライヤー)

- メーカーはアプリから報告内容を確認し、迅速に対応し、エビデンスを残す(メーカー)

紙の報告では、「情報が分散」する、電話での報告では「言った言わない」が発生し、絶対にトラブルに繋がるため、アプリ内に記録を残すことで公正取引委員会にもエビデンスとして記録提出ができるのでより安心です。

私が考える金型管理はメーカーだけが必死に頑張って管理するではなく、金型を利用するサプライヤーと一緒に同じ仕組みを使って適正に管理し、適正に保管料が必要な金型を特定する仕組みこそ本来必要な管理方法だと思います。

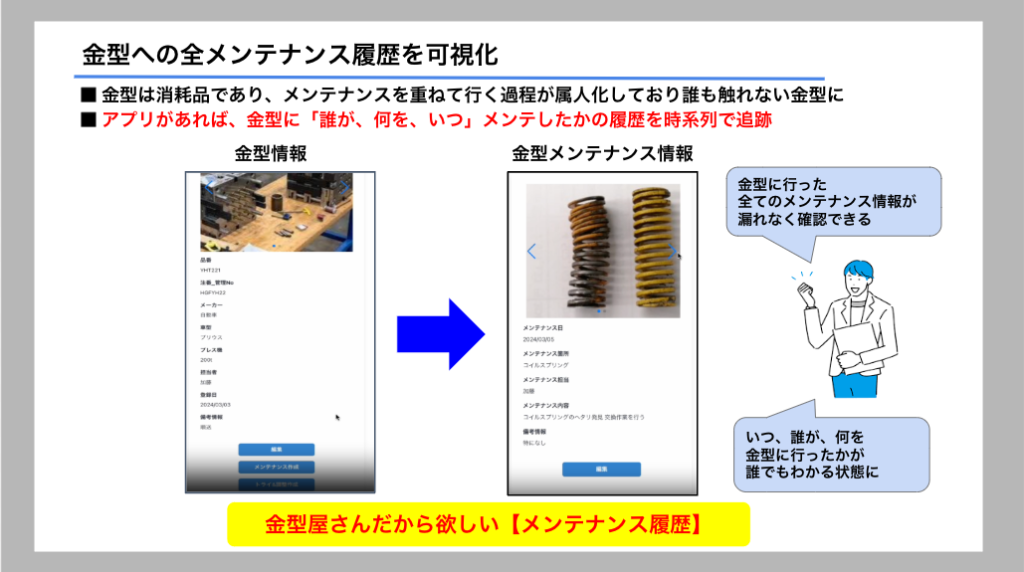

サプライヤー側で起きた変化を追跡

金型が生まれてから現在に至るまでの歴史である「故障履歴」「メンテ履歴」「改造履歴」のサプライヤー側で起こる3つの変化を常にアプリで追跡することで、「サプライヤー任せで何もわからない状態」を根絶します。

メーカーの金型管理で1番の問題は「貸し出した後の情報がまるでわからない」「サプライヤーの稼働状況、メンテ状況、保管している工場」など貸出後の変化を1つも理解してないことです。

金型アプリを導入すれば、該当する金型起こった変化を全て追跡保存可能であり、金型に起こった変化は一元管理で1箇所に集まっているので「探す作業」「歴史を読み解く」と言う手間を行う必要はありません。

金型管理部署が今まで把握できなかった、ブラックボックスとなっていた金型の保管場所や金型のメンテナンス情報、修理&トライ情報は金型の基本情報と同じ場所に格納されており、QRコードを読めば、確認できます。

今まではメーカー側は何も把握してない、サプライヤーの金型担当者の頭の中にしか存在しなかった金型に行われた変化や金型に起きた問題を全てアプリに記録できる形になるため、情報のブラックボックス化を解消します。

「サプライヤー任せで管理してくれてる」と思い込んでいたのが諸悪の根源であり、デジタル化に最も弱い製造業の町工場ではデータ管理できる仕組みがないので、メーカー側が町工場に管理できる仕組みを提供せねばなりません。

- 何か変更があったらQRコードを読んで記録してください

- 保管場所を変更する場合はQRコードを読んで変更場所を更新してください

- 故障やトラブルでメンテナンスする場合は詳細を記載ください

町工場に金型を付与した際に「管理しといて」ではなく、上記のようにAnyMoldのようなアプリを付与し、「管理方法を明示」すれば、町工場側で管理が疎かになっても町工場に責任があるので不要なリスクを負う必要はありません。

結局、町工場はデジタル化ができない、管理が苦手な組織であることを理解し、メーカー側が歩み寄って、金型管理ができる仕組みを提供しない限り、町工場側から適切な金型管理を行うような理想の姿は絶対に生まれません。

町工場側が行った「メンテナンス」と「改造履歴」のデータ管理はスマホが触れれば誰でもできるシンプルな入力方法で「いつ、誰が、何を、どう作業したか」をエビデンスとなる写真付きで保存する仕組みです。

金型管理の諸悪の根源である「定期アンケート」のような半年や1年のスパンでなく、「何か起きたらすぐに入力」の仕組みに変更することで情報が漏れることを防ぎ、リアルタイムの金型管理を実現します。

そもそも、メーカーは半年や1年の定期アンケートがどれだけ無意味な情報収集の方法であるかを理解し、直ちに無駄なアンケートから脱却し、リアルタイム管理に移行すべきです。

半年や1年の間でどれだけ金型に変化が起きているか、1つ1つの金型の変化を半年分、1年分をたった1枚の紙に書けなんてどれだけアホなことを依頼しているか、無意味なアンケートで管理している現場を今すぐ改善してください。

下請法の抵触のリスクを排除する金型管理の仕組みは「メーカーとサプライヤーで相互に情報管理ができる仕組み」であり、メーカーが聞かないと、サプライヤーが金型の関するデータを出さないようでは管理とは言えません。

金型の無償保管問題はメーカーに1番問題がありますが、サプライヤーも「2か月後にこれらの金型が生産終了から1年経過します」と事前アナウンスしないサプライヤー側の管理にも問題があるのではないでしょうか。

いちいち聞かないと情報が引き出せない管理方法に問題があり、聞くのが面倒なら、常に金型に関するデータがリアルタイムで更新され、双方で同じ情報を確認できる仕組みさえあれば、無償保管は起こらないはずです。

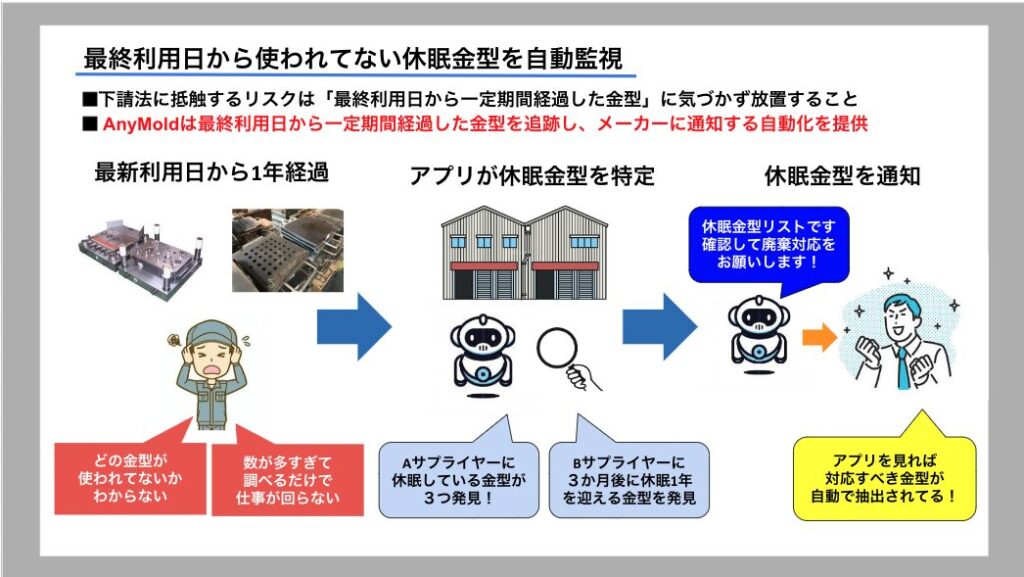

長期保管金型を自動検出

下請法に抵触するリスクを避ける最善手は、生産終了から「半年」「1年」の一定期間が経過する前に未然に気づくことであり、AnyMoldなら「アプリが自動で長期保管金型を自動検出」して気づきのアラートを出してくれます。

結局、メーカーが下請法に抵触してしまった原因は「現場レベルはもちろんですが、経営層がサプライヤーに金型を長期保管させていることに気づいていない」「どの金型が長期保管の対象かを気づけていない」からです。

- 金型管理をサプライヤーに丸投げしてしまった

- いつが最終利用日か不明のまま、放置

- いつの間にか最終利用から半年、1年が経過

- 下請法に抵触する無償保管の金型が1つずつ増える

- 町工場の場所も無償保管も限界になり、報告

メーカーが下請法抵触のリスクを排除したいなら金型管理でも、特に「金型の最終利用日」を厳格に追跡すべきであり、自動で最終利用日から半年、1年と経過した金型を自動抽出する機能が必須です。

AnyMoldでは、保存されている金型で最終利用日からメーカーの指定した期間である「半年」「1年」を経過した金型を自動抽出する機能を有しており、未然に長期保管対象の金型に気づくことが可能です。

メーカーは規模が大きくなるほど管理すべき金型が比例して大きくなり、メーカー側の管理工数も膨大になり、1個1個の金型を人力で追跡するのは現実的ではなく、そこに手間暇をかける人手などいないはずです。

「最終利用日から一定期間が経過した金型を特定する」のはシステムが1番得意なルールのある仕組みであり、AnyMoldはメーカーの要望に合わせて休眠金型を自動で特定し、通知を上げる自動化を提供します。

アプリで休眠対象となる金型を特定さえできれば、「廃棄する対象なのか」「保管料の議論を始めるのか」の意思決定だけで済むので、わざわざ意思決定のためにデータを探す無駄な仕事は不要です。

まとめ:金型管理の下請法が怖いならAnyMoldを導入せよ

この記事では日本のメーカーで行われている下請法抵触のリスクのあるずさんな金型管理の実情を解説し、リスクを排除したいメーカーが下請法に抵触する前に対策すべき方法を解説してきました。

結論から申し上げると日本のどのメーカーも適当な金型管理を行っており、サプライヤーの通報があればどのメーカーも簡単に下請法に抵触するような状態で管理を行っているのが実情です。

令和5年から令和6年で相次いで大手メーカーが下請法の勧告を受けていますが、これは氷山の一角であり、どのメーカーも明日は我が身であるようなリスクの高い金型管理を行っています。

現場は「やばいと理解している」けど、経営層に言われないから定期アンケートだけで済ませているような会社が多いので経営層は急いで、自社の金型管理を見直して改善をしなければ下請法抵触の信用失墜の損失を被るでしょう。

もしも、あなたが金型管理をなんとかしなければならない立場であるなら、急いで弊社のAnyMoldを検討してみてください。

日本でただ1つの製造業に特化した金型アプリであり、低コストでミニマムスタートが可能な仕組みなので、下請法抵触のリスクを避けたいなら絶対に検討すべきです。